热塑性弹性体:高温下像塑料,室温下像橡胶

20世纪60年代,英国壳牌公司的科学家首先发现,如果将长链高分子制成“硬-软-硬”三嵌段共聚的结构,那么无需硫化,它们的制品也具有较好的弹性,而且这种材料完全可以用塑料加工设备来加工。科学家们后来发现,这种不需要硫化的弹性体其实也存在着交联,只不过这种交联是一种物理的交联。

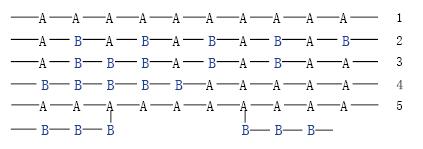

嵌段共聚物(block copolymer)就是指将化学结构不同的链段交替链接在一起形成的线性共聚物。这种材料像是由一段段性质不同的聚合物链镶嵌、连接在一起,可以将不同聚合物的优点集于一身。 共聚物的几种类型:1.均聚物,2.交替共聚物,3.无规共聚物,4.嵌段共聚物,5.接枝共聚物。A和B代表两种不同的分子单元。

共聚物的几种类型:1.均聚物,2.交替共聚物,3.无规共聚物,4.嵌段共聚物,5.接枝共聚物。A和B代表两种不同的分子单元。

这种软硬嵌段的高分子在熔融状态下会发生相分离,冷却成型后形成了硬段高分子的微区。而这些微区其实就是这种弹性体的交联点。当然,这种微区内由硬段高分子间相互作用力形成的交联,比传统硫化橡胶原子间通过化学相互作用形成的交联弱多了。如果其中的硬段高分子是非极性的,它们形成的微区呈无定形。就像热塑性塑料一样,当通过加热使材料温度高于硬段高分子的玻璃化温度时,就可以使它流动起来,从而能像塑料那样加工成型。科学家们将这种高温下呈塑性、室温下呈弹性的材料称为热塑性弹性体(thermoplastic elastomer,简称TPE)。

后来科学家又发现,一些硬段具有结晶性的软-硬多嵌段共聚物以及一些经高温熔融混炼的橡胶与塑料的共混物(称为橡塑共混物),也具有热塑性弹性体的特性。软-硬多嵌段共聚物中硬段的结晶提高了微区中分子间的作用力,使这种热塑性弹性体具有更好的耐热性和耐溶剂性能。而橡塑共混物,则类似于金属材料中的合金,因此也被称为高分子合金。

为了克服塑料硬、脆的缺点,同时保持材料的热塑性,人们最初是用少量的橡胶来与大量的塑料共混,想利用橡胶的弹性来达到增韧的效果,提高塑料的抗冲击性能。我们日常看到的汽车保险杠就是用这种材料制成的。其中的塑料呈连续相,就像一片海,而橡胶呈分散相,就像海中的一个个岛屿。这种材料同时具有很好的韧性(来自于橡胶)和刚性(来自于塑料)。

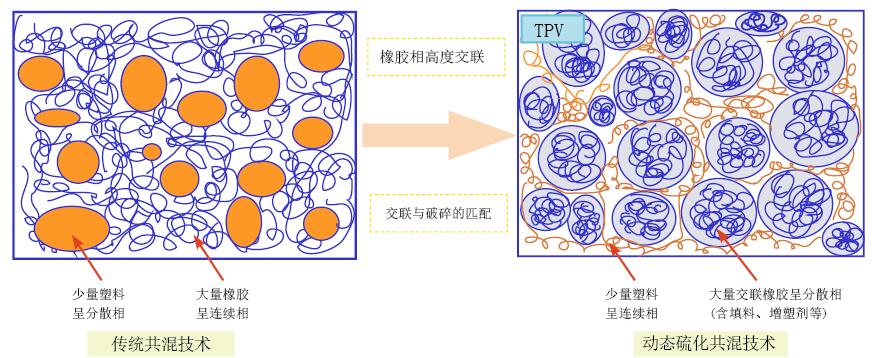

如果不断提高这类高分子合金中的橡胶的比例,那么橡胶就很容易成为连续相,而塑料则变成了分散相。这种材料的性能没什么用。但科学家后来发现,在大量橡胶与少量塑料共混时,如果将橡胶进行预分散,并在共混的同时使分散的橡胶颗粒内部交联,则仍然可以得到塑料为连续相、橡胶为分散相的结构,而且生产出来的产品有很好的热塑性弹性体的特性。这种材料被称为热塑性硫化橡胶(thermoplastic vulcanizate,简称TPV)。 热塑性硫化橡胶与传统橡胶/塑料共混物的差别。传统的橡胶/塑料共混物中,当橡胶比例较高时,橡胶为连续相,塑料为分散相;动态硫化橡胶中,即使橡胶的比例很高,但因为进行了预分散和内交联,橡胶仍然为分散相,塑料为连续相。

热塑性硫化橡胶与传统橡胶/塑料共混物的差别。传统的橡胶/塑料共混物中,当橡胶比例较高时,橡胶为连续相,塑料为分散相;动态硫化橡胶中,即使橡胶的比例很高,但因为进行了预分散和内交联,橡胶仍然为分散相,塑料为连续相。

所以,目前市场上的热塑性弹性体,按结构可分为嵌段共聚物型和橡塑合金型两种。但如果按其中软段与硬段的结构,或者橡胶与塑料的组分来分,品种就非常多了。

其实,室温下各种热塑性弹性体的性能差别并不大。但在高温或低温下,它们的差别就很大了。材料的高温性能主要取决于塑料相。如果塑料相为无规聚苯乙烯,呈无定形,则这种热塑性弹性体的最高使用温度不能超过它的玻璃化温度。如果塑料相为聚烯烃、聚酯、尼龙那样的具有结晶性的高分子,它们的使用温度就可高于它们的玻璃化温度,直到它们的熔点。生活中有些热塑性弹性体产品在高温下会发黏,就是因为它们的硬段或塑料相不易结晶,且玻璃化温度偏低。

热塑性弹性体的低温性能则主要取决于橡胶相。通常,橡胶相的玻璃化温度越低,耐低温性能就越好。大多数热塑性弹性体中橡胶相的玻璃化温度低于-50℃,所以低温下它们都能保持良好的弹性。但生活中也有一些合金型的热塑性弹性体制品,低温下易变硬、变脆,这是因为生产商生产时选用了一些价格较便宜的玻璃化温度较高的橡胶。

热塑性弹性体的耐溶剂性也是科学家们始终关注的。生活中,一些橡胶质的制品,如手机壳、笔杆等,与带香味的橡皮长时间地放在一起,会有发黏的现象。那就是因为这些热塑性弹性体的耐溶剂性能较差,橡皮中散发出来的小分子溶剂溶胀了这些橡胶质制品。

与传统橡胶相比,热塑性弹性体总体来说,不仅弹性良好,而且加工应用简便,又可回收使用,既节能又环保,因此越来越受人们欢迎。这类材料目前已广泛地应用于电缆、电器、汽车、轨道交通、建筑材料、医疗器械、体育用品、儿童玩具等领域,代替传统的橡胶。热塑性弹性体在全世界的年均市场增长率在6%以上,在我国,近十多年来,一直以每年15%左右的速度快速增长,可谓是橡胶世界的后起之秀。

但是热塑性弹性体也存在着一些弱点,有些领域目前还不能应用。譬如汽车行使时,轮胎的胎面甚至胎体往往会发热,而目前热塑性弹性体的耐热性还没有使生产商放心地用它来制作轮胎的胎面与胎体。又如工业零部件用的O形圈、油封等密封件,往往与燃料油、燃料气、润滑油甚至有机溶剂长期接触,有些还会处于高温使用环境,受耐溶剂性能和耐高温性能的限制,普通的热塑性弹性体也还不能应用。

因此,制备过程中通过分子与相态结构的设计与调控,进而赋予材料优异的耐高低温性能和耐溶剂性能,是热塑性弹性体未来发展的方向。

请 登录 发表评论