十亿比特芯片目前尚处于实验室阶段,而制造更小电路所需的关键性技术却面临着收益率日益减少的局面。

在1995年2月的一次技术研讨会上,工程技术人员宣读了一些论文,这些论文介绍了一种能容纳十亿比特信息量的存储器芯片和微处理器,它们的存储容量和处理能力较之20世纪80年代初期的存储器芯片和微处理器增加了近1000倍。IEEE(美国电气与电子工程师学会)国际固态电路会议的组织者们预计半导体技术将继续不屈不挠地向前发展:他们断言再过十年人们将会撰写出关于万亿比特芯片(能处理一万亿比特或指令的芯片)的论文。

科研机构的这种乐观态度掩盖了将实验室样品转变成真正的制造产品所面临的日益增长的困难。袖珍电视电话或高清晰度电视电话会议系统将取决于有史以来最伟大的成批生产工艺的不断进步。坎布里奇大学工程系主任Alec N. Broers说:“在今后几年内,一个电子存储电路的成本费用将从20世纪50年代的10美元减少到十万分之一美分。它较历史上任何一种技术都前进得更远。”

但是人们普遍认为,通过缩小晶体管尺寸而将其挤压于几平方厘米硅片上来制造速度更快和反应更灵敏的芯片已经变得更加困难了。美国电话电报公司贝尔实验室先进平版印刷术研究小组负责人Richard R. Freeman说:“我们从未像现在这样引人注目地面对着物理学的挑战。”

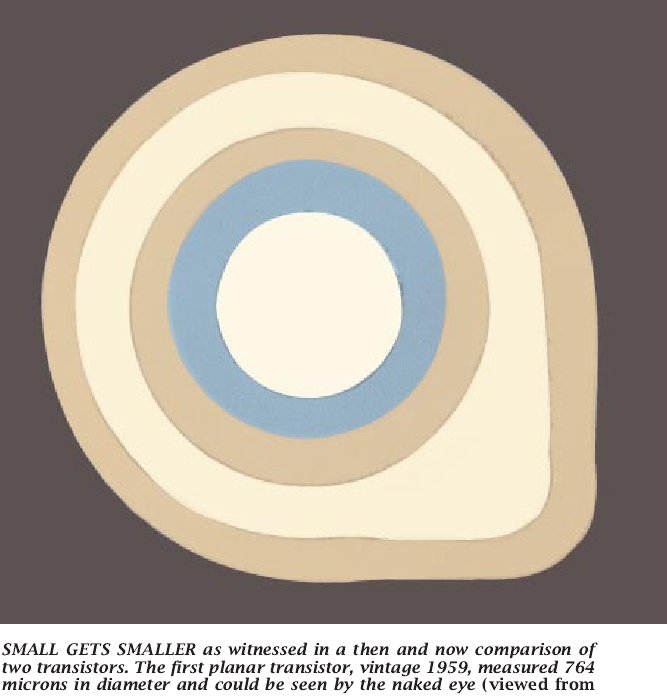

光刻成像工艺是芯片制造技术的核心,对该工艺进行研究的物理学家、化学家和工程师在决定如何推进这一技术上正在遇到麻烦。即将投放市场的完善成熟的商用存储器芯片的最小结构尺寸为0.35微米——而且它们正变得越来越小。存储器芯片传统上一直领导着微型化,虽然近几年中微处理器已经开始弥合这一差距。

下一个十年的头几年里,半导体工业打算销售目前尚处于实验室阶段的十亿比特芯片,这些芯片上的晶体管电沟道(即门)长度在0.1与0.2微米之间。0.1微米——工程师们称它为“点1”(Point one)——从任何标准来看都是很小的:它大约为一个DNA螺旋的宽度,或一根人头发宽度的千分之一。

在这样微小的尺寸上,在芯片表面上显现电路图像的照相工艺开始失效。通过价值100万美元的巨大透镜投影的电路图案很容易在芯片表面上变得模糊不清。聚焦于芯片上的紫外光在它能印制出亚微米晶体管、电容器和导线的图像之前便会被吸收掉。

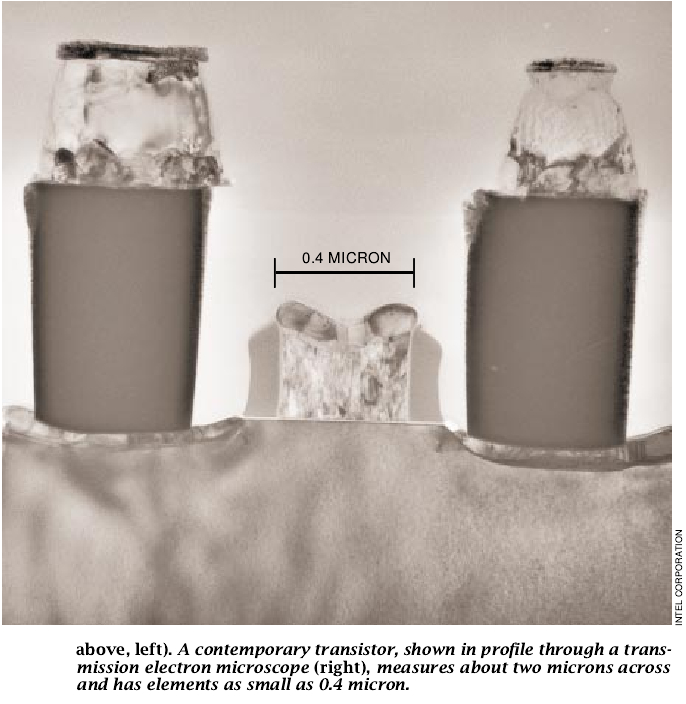

光刻术的进展情况已超过了最乐观的预言。但是如果紫外光最终消失掉,那么光刻人员可能不得不对许许多多公司和大学研究机构在20多年间一直依赖的一项技术加以考虑。使用较短的纳米波长的X射线的平版印刷术可能是制作拥有数十亿晶体管的电路的唯一方法。1994年秋,包括IBM(国际商用机器公司)、美国电报电话公司和摩托罗拉公司在内的若干美国公司正式宣布了一项合作研究计划,以共同分担将X射线平版印刷术用于工厂所必需的开发费用。

主张用X射线来制造芯片的人并未贏得许多皈依者,甚至在他们自己公司内的平版印刷人员之中亦是如此。事实上,X射线平版印刷术的高成本和工艺不确定性已经促使美国工业集团考虑将3亿到5亿美元用于一项应急活动上,这一应急活动使得较为普通的光学平版印刷术达到可将其用于制造拥有十亿个晶体管的十亿比特存储器芯片或运行速度达每秒十亿次的微处理器的程度。美国工业界研究与开发联合企业Sematech公司平版印刷术负责人Karen H. Brown说:“我不想引用任何人的话,但我曾参加过一次会议,会上人们声称当我们脱离了光学技术时我们便会丢掉生意。”

这些小团体之间的争论已经引发了一场旨在获得越来越珍贵的政府资金的最激烈战斗。英特尔公司组件研究负责人John R. Carruthers说在X射线平版印刷术上花的钱是靠牺牲先进的光学平版印刷术而得到的,如果能够找到一些方法让光学技术占优势,那么这一庞大的X射线平版印刷术开发计划就可能在其生产出商业市场上销售的晶体管之前被一笔勾消。

两种技术鼓吹者之间的紧张局势——以及对制作这类小尺寸电路的其他无数技术问题的固有怀疑——意味着为推广新一代存储电路和微处理器的坚持不懈的三年周期可能开始放慢速度。就全世界范围而言,这一趋势可能会对预计到2000年时收人翻番的1000亿美元产值的半导体工业带来显著的影响。半导体工业可能不得不去寻找除了减少电路尺寸以外的其它方法来实现生产率的增长。否则,在每一代后继芯片中存储器或逻辑电路装置成本的显著降低有可能消失殆尽。

从基础物理学的观点来看,占优势类型的芯片(金属氧化物半导体)在小至0.03微米的尺寸上仍能运行,这一尺寸比正准备用于工厂的最先进电路系统尺寸的1/10还小。在这一尺寸之下,被称为晶体管的微型开关可能很难被关断。它们的行为将不像开关,而像漏水的水龙头:电子可以毫无控制地从晶体管的一侧运动到另一侧。

但是制造难题可能会使这一技术早在出现上述情况之前便寿终正寝。在将数百万个晶体管逐个连接时,导线必须像多层快车道那样被堆叠起来——这些微小直径导线中的电阻和信号必须传送的距离将减慢其工作速度。工程设计人员必须警惕60纳米尺寸的颗粒,这类颗粒被称之为杀手缺陷,它们能毁坏存储器或一种“灵巧”装置的大脑。制造这种微小芯片需要非常之大的工厂:现代化制造设施的成本已逼近20亿元。然而,在这些障碍之中,最令人害怕的障碍则是由向平版印刷术索取更多东西的企图所造成的。

光的局限性

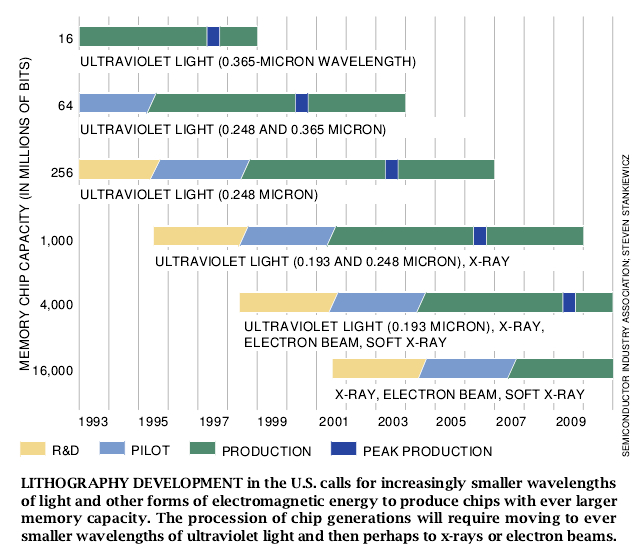

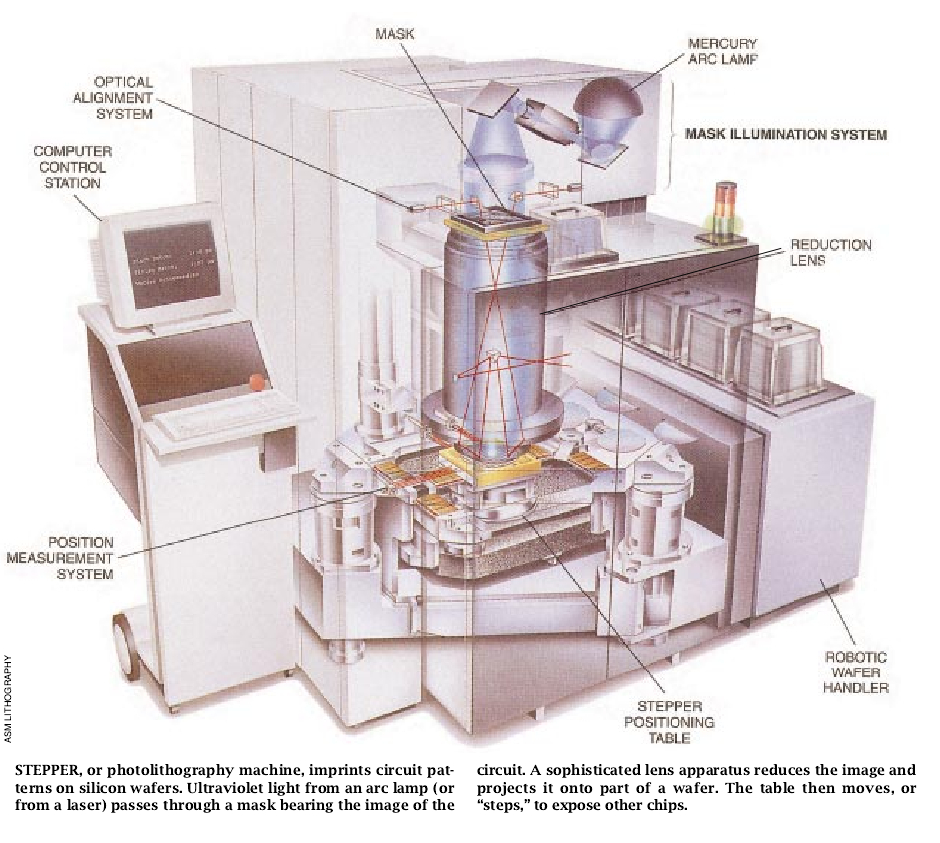

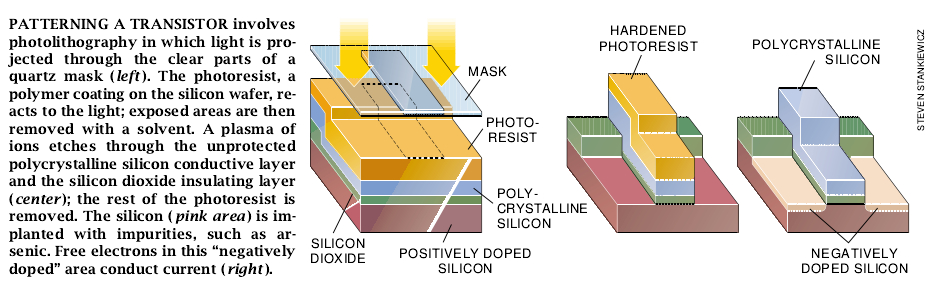

光刻术是由一位德国地图检查员在18世纪所发明的一种印刷工艺所演变而成的一种现成工艺技术。光刻术引导光线通过掩模,即由描绘电路图案的铬线所覆盖的石英板。接着光线通过世界上最复杂的光学器件之一,即一个由30个或30个以上的透镜元件组成的系列,其零售价超过100万美元。这些缩小透镜将图像缩小到原尺寸的1/4或1/5并将光线投射到一块圆晶片(即一块约200毫米见方的硅盘)的几平方厘米上。光线使一微米厚度的光敏聚合物——一种光刻胶——曝光,这种光刻胶涂敷在圆晶片的表面上。然后放置圆晶片的工作台“步进”到使晶片上的另一个区域处于光束之下。因此,平版印刷术设备被称为分步重复机,或简称为步进器。

在下一个处理阶段中,用显影化学剂冲洗掉光刻胶已曝光的或者未曝光的部分(取决于芯片制造者的需要)。绘制在光刻胶上的电路图案通过化学蚀刻加工转移到圆晶片的表面上。光刻图案制作方法描绘出诸如硼或砷之类的杂质应在何处注入芯片,以改变电路元件的导电性(这一过程被称之为掺杂)。光刻术还能确定放置连接电路元件的金属导线的区域。然后便将成品圆品片切制成单个芯片,这些芯片用陶瓷或塑料壳封装起来。

十亿比特芯片可能最终会迫使工艺技术人员面对光刻术的局限性。为了制造这类芯片,半导体工业已瞄准了使用脉冲(受激二聚物)激光器的光刻术,这种激光器发射一种波长短至0.193微米的光线,这种光处于电磁光谱的中远紫外区。但是对于小于0.2微米的波长来说,光刻胶吸收如此之多的光线,以至于要花费较多的时间来将图案转移到芯片上。要以经济有效的方式加工一个大型工厂一小时生产的成千上万个圆晶片则是不可能的。

被认为适合制造0.193微米透镜的少数材料的性能不好。透镜的熔融石英玻璃往往会吸收光线并且变热,这样便可能通过改变透镜折射光线的角度而使图象质量降低。

光刻人员面临着制造小于光波波长的结构的困难任务。0.193微米乃至0.248微米的波长已被作为制作十亿比特芯0.180微米结构的目标。贝尔实验室的研究人员Steven D. Berger说:“想想看这好像是努力设法给一根小于漆刷宽度的细线涂漆。有一些方法能进行这项工作,但是却没有多少方法能以一种可控制的方式进行这项工作。采用光刻术的东西不能只进行一次,它一秒钟进行1010次。”

保持聚焦状态

在用这些短波长的光进行工作时,会出现一些其他问题。芯片制作遵循任何一位摄影师都知道的一条光学基本定律。大孔径镜头能增加分辨率——一根小孩头发或更微小的芯片组件均保持清晰影像。与此同时,景深减小。就业余摄影师而言,这种折衷解决办法意味着背景中的小屋变得有点模糊不清。对于光刻工作人员来说,观看大孔径镜头,投影图像的聚焦在一微米之下的距离上开始变得模糊,因而,聚焦不会在进入十亿比特芯片凹凸不平的喜马拉雅微地形的情况下仍保持清晰。有缺陷的芯片数量可能会猛增。麻省理工学院林肯实验室固态研究部门负责人David C. Shaver说:“如果产量减少,那么你就不可能拥有一个有良好成本效益的系统。”

光学专家们打算使用他们称为技巧的方法,这种方法可以印制出更小的特征而不会减小景深。有一种方案采用掩模,以此改变通过它们的光的相位,这样便能将线分辨率提高50%至100%。这些相移掩模十分昂贵并且很难制作,而且不能用于在光刻胶上印制的所有几何图案。然而,英特尔公司正在计划从2001年起使用一些这样的工艺技术,以便制造出最小尺寸为0.18微米的新型微处理器。

这种景深问题已促使化学家们为光刻胶研究一些新的方法。表面成像只能让0.2微米左右的光刻胶顶层被曝光,而不能达到较为普遍的1微米深度。在光刻胶被曝光之后,便将其放入真空室内并与含有硅的气体化合物接触。就一种类型的光刻胶而言,未曝光区域吸收含硅气体化合物,以此充当一种保护底层材料免受一种氧离子气体侵入的屏障。氧离子气体蚀掉芯片上的已曝光区域。它还使光刻胶已曝光区域的蚀刻较起初曝光的那一薄层更深一些。芯片制造厂商除了改善光刻胶之外,还试图努力采用化学泥抛光或磨平芯片顶层的方法来处理景深问题,因为光线在平坦表面上更易于聚焦。

麻省理工学院林肯实验室的研究人员已经用实验演示了一种使用波长为0.193微米光线的光刻装置样品。但是这些样品装置并不完善。Sematech么司的Brown说:“它们制作图像,它们印制资料。而我们还必须更进一步,制造你能购买的商业性掩模和光刻胶。”为此,Sematech公司已联合工业界、学术界和政府一起去探索一个制造基础的大厦,以便用来自远紫外光谱区的光线制造芯片。

对0.193微米光刻术的研究要比将十亿比特芯片在今后十年的最初几年中投放市场的预定计划落后大约三年。该工艺能否每年生产出数百万个芯片,人们尚不知道。加利福尼亚的一家设备制造商Ultratech Stepper公司负责先进技术的副总裁David A. Markle说:“0.193微米有可能被证明是不切实际的。我们必须引进一种最终能取代常规光学技术的新技术,而人们并不清楚这是一种什么技术。”

数十年来一直被关在实验室中的一群科研人员希望倘若常规光学技术失败,那么X射线光刻术能够获得成功。X射线光刻术由于美国国际部对高性能芯片的渴求和IBM、公司的努力而获得研究,IBM公司是一家曾经自动投身于开发新型半导体制造技术的公司。就其过去的经历而言,IBM公司已承认它不再可能在这条路上孤军奋战了。它已联合美国电报电话公司、摩托罗拉公司和Loral Federal Systems公司(IBM公司前政府合同单位)制定—个合作计划,以使X射线光刻术走出实验室。

原则上说,这种技术应该是绘制更小电路元件的一种自然选择。在大约一纳米(十亿分之一米)的尺度上,X射线具有的波长为当今大多数先进商用系统中所用光线波长的四百分之一左右。

然而,产生和利用X射线的工艺技术是相当不同的,并且这便是对X射线可行性产生争议之处。光刻术的辐射能够由激光器生成,而必需的X射线则可来源于一个同步加速器,同步加速器是一种通常用于物理学实验的能源装置。IBM公司拥有美国唯一的商用同步加速器存储环。它由两个超导磁体组成,其磁场将电子限制在一个闭合轨道之内。当电子在存储环内环行时便发射X射线。Sortec公司是日本政府与日本工业界组成的一家联合企业,该公司也正在进行X射线光刻术的开发研究工作。

这类X射线发生器的价格为2000万至5000万美元,这一标价不会妨碍人们购买这类装置。上述标价仅为最新半导体设备费用的3%或更少。此外,一个同步加速器能同时为16个步进器提供X射线。由于设备容量增加很大,因而2000万美元的费用并不太高。

其问题在于,如果一个公司打算使其设备容量有少量增加,那么它还是要花2000万美元。通过与IBM公司合作,美国电报电话公司正在探索从为单个步进器提供能量的激光生成等离体取得X射线开发研究。由于没有全套设备的商业性供应厂商,所以美国电报电话公司正在使用由Hampshire仪器公司制造的一种机器,该仪器公司已于1993年停业。

另一个技术障碍则起源于缺乏一种聚焦X射线的商业上可行的途径。假定X射线步进器缺少等效进镜组(或等效微缩镜),那么掩模就必须承担更重的工程重担:掩模上勾画出的每一个电路元件都必须与芯片上制作的结构有同样小的尺寸。

不能缩小图像还会使把掩模图像彼此对齐的工艺过程复杂化。制作一个十亿比特芯片需要20个左右的光刻步骤。而每一个步骤都要有一个单独的掩模,其中有八个步骤要求X射线掩模对准的精确度在几十纳米以内——这是一个难于达到的机械公差。

尽管如此,IBM公司已开始着手探索这一技术成功所面临的最令人难忘的挑战。该公司已从髙级研究项目计划管理局(ARPA)接受资助,以制造一种商用X射线掩模的生产设备。吸收X射线的材料人们很难找到。金和钨将能胜任这一任务。但是这两种金属必须以极小尺寸沉淀在硅膜上面,而辐射则通过硅膜加以传送。一个金制电路图案可能必须高0.4或0.5微米(以吸收X射线)而必须(比方说)仅0.10微米宽。马萨诸塞州一家步进器制造厂家Integrated Solutions公司的技术开发副总经理Larry F. Thompson说:“它看起来就像纽约市摩天大楼的轮廓一样。”

光刻术的一些不确定因索可能会使X射线的研究继续下去。但是时间却可能正在逝去。美国电报电话公司、摩托罗拉公司和Loral Federal Systems公司已经为多年来由IBM公司承担的一个开发计划项目提供帮助,该项目已经开始失去政府拨款机构的资助。甚至资金短少的IBM公司,在X射线研究上花费数亿美元之后,仍以某种遗憾之情回顾起过去的工作。这一技术的先驱者Eberhard Spiller于1993年发表在《IBM公司研究与开发杂志》上的一篇论文中写道:“事后看来,我们在X射线光刻术方面的研究进行得太早了。”

1995年晚些时候,这一公司联盟将审定是否值得着手对下一步加快生产速度进行投入,扩大生产可能需要数以亿计的美元投资。

替代技术

如果这种辐射形式能够通过透镜加以缩小的话,那么光刻人员可能会更加欢迎X射线技术。设计一种X射线透镜的规划是光刻术最先进研究计划之一的目标。这种“投影”X射线系统努力设法将部分是为战略防御计划(星球大战计划)研制的一些技术应用于芯片制造。

X射线光刻术研究还用于实现使政府的核武器和能源实验室扮演冷战后角色的政策性目标(包括承担曾经由贝尔实验室和IBM公司实验室所完成的一些基础研究任务在内)。这些国家实验室的激光器和测量技术特长可适用于光刻术。

有三个国家实验室——桑迪亚、劳伦斯•伯克利和劳伦斯•利弗摩尔——已成为开发一种使0.1微米及以下尺寸芯片元件曝光的投影X射线系统的一项计划的开路先锋。这些实验室已向英特尔公司和美国电报电话公司以及其它一些公司求助,让它们为这项计划提供资金,专门技术和试验设备。这一联合体采用的方法是将高能激光瞄准金属靶以生成X射线,然后用X射线照射一个反射掩模,由此而产生的能量在一系列镜面之中反射,这些镜面使图像缩小到圆晶片上的芯片尺寸。尼康公司和日立公司也正在研究这一技术。

用这一系统大批制造微处理器可能同跟踪和击落一枚射来的弹道导弹一样麻烦。通过让硅层和钼层交替布置,研究人员已成功地制造出一些反射X射线而不是吸收X射线的材料。尽管如此,他们还需完成将这些镜面按照埃级技术规范的要求抛光并镀复层的繁重任务。他们必须使每个镜面在大面积上保持这一平滑度。

时代的征兆之一在于,尽管研究人员以前把这些实验中使用的辐射称为“软”X射线,今天他们却将其称为“远紫外”。这种名称变化反映出X射线光刻术已经蒙受的不利名声。

足以令人吃惊的是,能够制作最小芯片结构的技术已经逐渐地在制造业中得到使用。电子束光刻术采用聚焦带电粒子“笔”直接在光刻胶上画线。实际上,一些公司采用这—工艺技术将电路图案给制在光刻掩模上。20年来,工程技术人员一直梦想将这一技术用于大批量光刻生产。遗憾的是,电子束的速度十分缓慢:电子束必须逐一地绘制电路图案的每一个元件,而不是使整个芯片表面一下子就曝光。制作单个芯片可能要花费几个小时——这对批量生产来说时间太长了,虽然使用非硅材料的一些高性能电子装置是用这种方式制造的。

自从20世纪80年代末以来,贝尔实验室一直在研究一种使宽束电子束扫描整个芯片的方法。正如在光刻术中一样,这种辐射穿过掩模,并且用透镜缩小图像。美国电报电话公司认为这种扫描电子束技术对长远的光刻术来说是最有前途的,更遥远的是一种有可能促进纳米技术这一新兴学科的发展的光刻工艺。在理论上说,显微工具可以制作极小的硅晶体管,这些晶体管的最小尺寸仅为几十纳米。它们还可制作全新的电子装置,这些装置通过检测单个原子的位置来存储或处理信息。

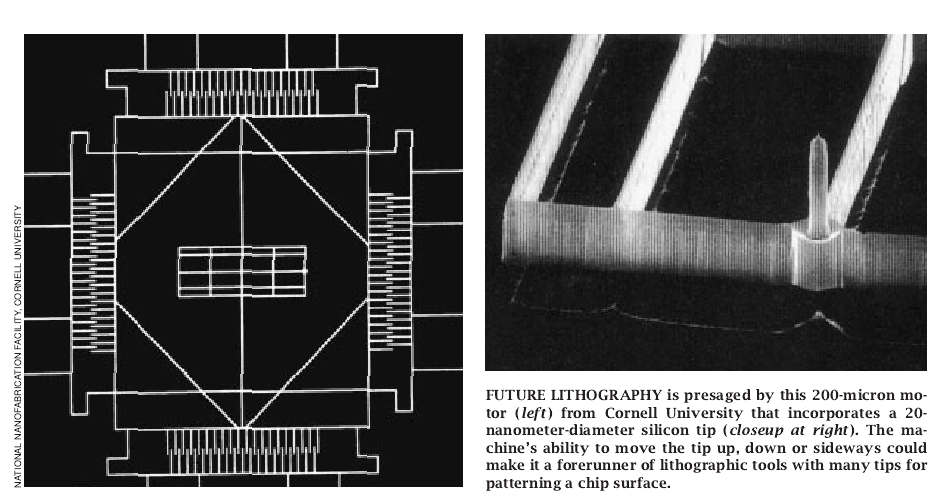

常规光刻术能制作这类显微工具。它在硅片上绘制出成百乃至成千个阴极的轮廓线。当给阴极施加一个电压时,它们便会产生成束的电子,这些电子束能绘制宽度不到0.05微米的电路线。康奈尔大学电气工程教授Noel C. MacDonald已经建造了一个由1000个阴极组成的阵列,为在一个芯片上制作电子束机提供了可能。

MacDonld预言这一技术将用于制造掩模——并且今后也许还能用于真正制作一些微小芯片。MacDonald及其学生YangXu和Scott A. Miller还验证了一个扫描隧穿显微镜如何能与200微米宽的马达集成到一起,这些马达也能用光刻法加以制造。扫描隧穿显微镜的尖头已被用于在研究实验室中摆布原子。微型马达可以让一个尖头阵列——成千乃至100万个尖头——以极快的速度绘制表面图,以便大量制造只有几微米的电路线。

阴极或扫描显微镜阵列是光刻术中最先进的研究项目,但是它们仍然是一些毕业水平研究项目,而并非是第一流芯片制造商所能购买的设备。

也许这些技术只有一种或两种将会用于工厂。由于其费用太高,无法提供更多的资金使之投入使用。高价光刻术的成本可能要求工业界互相竞争的供应厂商携手合作,不管其公司总部是设在东京还是设在硅谷。

设计独创性可以抑制制作微小物理元件的趋势。芯片仍能够制得更大一些以容纳更多的组件。晶体管水平层能够在同一芯片上迭起来以增加存储密度或逻辑密度。单个芯片元件的尺寸——晶体管或电容器的尺寸——可始终保持相同。

光刻术的工艺技术与科学理论可能正在走向成熟。摩托罗拉公司或英特尔公司可以向退休的波音公司的经理们请教。按不变美元计算,航空旅行与其40年前的费用相比较实际上等于免费,但建造和营运超音速运输机的费用则意味着今天几乎没有几架这类飞机在载运乘客。美国电报电话公司光刻专家Richard Freeman说:“我们正在以1953年制造的707飞机的速度飞行。我认为同一类事情可以想象亦会在芯片制造领域发生。”“0.1微米”可能就是芯片工业的1马赫.

【徐树林/译 郭凯声/校】

请 登录 发表评论