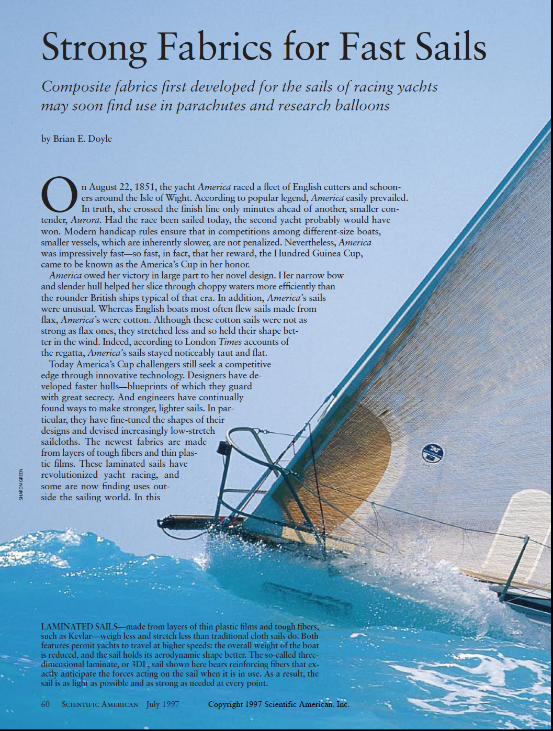

最初为快速赛艇帆篷研制的复合织有可能很快在降落伞上和探测气球上找到新的用途。

1851年8月22日,快速赛艇“美洲”号在怀特岛附近同一队英国快艇和纵帆船展开竞速比赛。据传说,美洲号轻而易举地战胜了所有对手。实际上。她只比另一艘较小的赛船“奥罗拉”号早几分钟越过终点线。若是这场比赛在今天举行,这第二艘赛艇或许会赢。现代比赛的让先规则(指给优者不利条件,劣者有利条件以使得胜的机会均等的一种竞赛规则一一译注)规定,在不同大小的船只间进行的竞赛中,不能让本来速度就要慢些的较小的船只处于不利的地位。然而,美洲号的快速给人留下了深刻印象,以致于事实上她所获得的奖励称号“百船几内亚”(the Hundred Guinea Cup)后来为纪念她获奖变成了人们今日所谓的“美洲杯”。

美洲号的得胜大部分应归功于其新颖的设计。她的窄窄的船头和细长的船身使她能比那个时代典型的船形较圆的英国赛船更有效地劈波斩浪快速前进,此外,美洲号的帆篷也是异乎寻常的,当时的英国船只大多挂的是亚麻布帆,而美洲号则是挂的棉布帆。尽管棉布帆的强度不及亚麻布帆,但棉布帆也不象亚麻布帆那样容易拉伸变形,因而能在风中保持其形状。事实上,据伦敦的《泰晤士报》对这次赛事的报道,在整个赛事中,美洲号的帆篷显然一直保持着紧绷平展的形态。

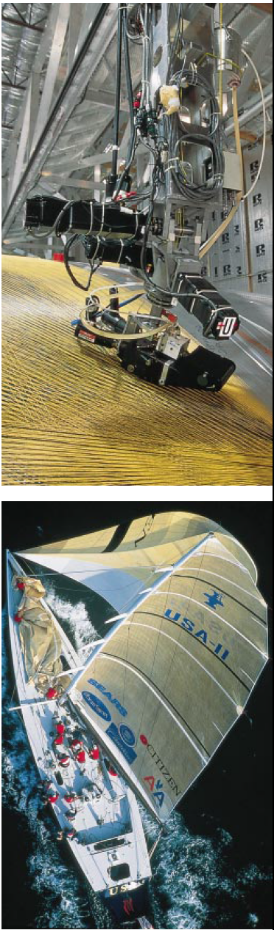

如今,美洲杯的挑战者们仍然试图通过创新的技术找到竞争的优势。设计师们已创造出速度更快的船体,他们对其蓝图讳莫如深。而工程技术人员也不断寻求制造更牢更轻的帆篷的方法。特别值得一提的是,他们精心调整了其设计的形态,并设计出日益低弹性的帆篷用布。最新的船帆蒙布是用多层坚韧的纤维材料和塑料薄膜制成。这些叠层构造的帆篷彻底变革了快艇竞赛,并且其中一些正在找到帆船航行领域以外的用途。在这方面,两位瑞士创业者的脑力劳动产物获得了特别的注意。

7年以前,地质学工作者卢克·杜波依斯(Luc DuBois)和船帆制作者让-皮埃尔·彼德(Jean- Pierrs Baudet)发明了一种巧妙的船帆制作法,能将叠层构成的帆篷塑造成一片。由于整个制作过程不需要裁剪,由此产生的帆篷便基本上是无缝的,因而也不易拉伸变形。这种帆篷的外面两层塑料薄膜是用胶带粘贴在一起的(这些材料成卷筒出售,每筒宽仅1米半),以形成大到足够供模塑的一片薄膜。而在它们之间,制帆篷布的纤维材料不间断地从一个角延伸到另一个角。这些纤维材料为这种叠层构成的帆篷提供了骨架——其布置模式精确地预先考虑了风对帆的作用力。因此,在使用过程中,这种帆始终能够保持最佳三维形态,这种三维叠层帆最初一出现,便胜过了所有其它现有的帆。目前,航空工程技术人员正在探索将这些柔韧的复合薄膜用于其它用途的可能性。

更快的翼型

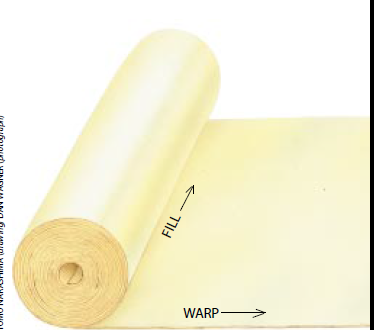

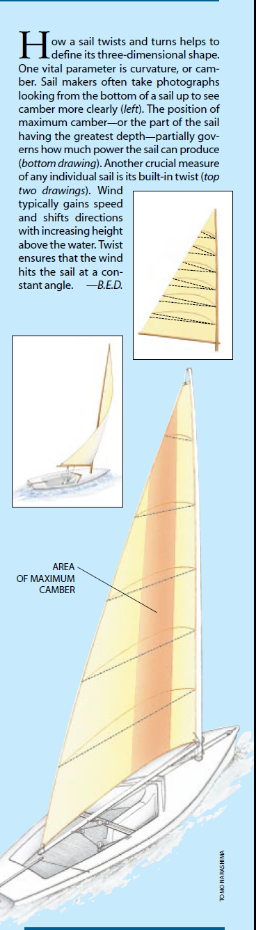

人们通常错误地认为,帆篷是靠拉伸成形的。然而,事实上帆篷制作者所依靠的是拉伸变形尽可能小的纤维织物。只有在作出这一假设的情况下,他们才能设计出一种张满时便能形成一个特定的翼面的帆——船帆必须按照正确的方式弯曲和扭曲,以便让空气绕其流动,并产生最佳升力,正如同空气借助机翼所做到的那样。(为弄清帆篷是如何工作的,请参阅这两页框内的文章。)

根据情况的不同,不同的帆形便能提供最高的效率。顶风行驶时,需要用平展的帆形;顺风行驶时,则张得较满的帆能提供最大动力。同样,较为平展的帆能在大风中提供更快的速度;而较大、张得较满的帆则在轻风中效率更高。为了满足这些要求。制帆者创造出各种独特的帆篷,以适应规定的境况和用途。

好几个世纪以来,工匠们都是精心地将剪裁好的布片(称为“布块”)缝制成形状和大小各不相同的帆篷。制帆工匠们通过称为“粗缝”(broad seaming)和“前缘曲线”(luffcurve)这两种方法,赋予帆篷以新的维度。这两种方法都要求裁剪制帆的布块,使其略具曲度,使之在相互连接在一起或附着在桅杆和支承钢丝索(即“索具”)上时,能赋予船帆以一定的深度。

制帆者所考虑的最重要的维度之一,是船帆的总的曲度,即弧度[参见后面框内的文字]。此外,工程技术人员还要确定将船帆的最大深度(即最大弧度)置于船帆的何处。他们还必须给予船帆以一定的扭曲度。随着距离水面的高度的增加,一般说来风速越大,风向也越多变化。因此,要确保风以恒定的角度从上至下作用于整个帆篷,一定的扭曲度就是必不可少的。

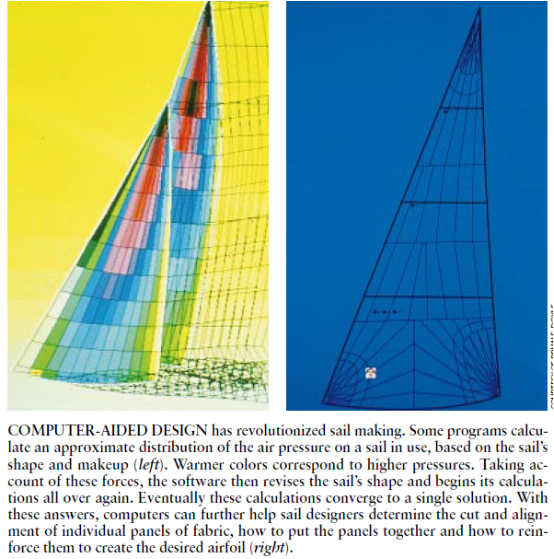

在预测这些参数时,设计者所面临的一个核心问题是,船帆的形状决定着气流如何从它上面流过同时,气流的流动本身也决定着船帆的最终形态。大多数其它类型的气翼都有着一个内部结构,它使翼形大体上保持不变。然而,船帆的形状则只靠其裁片的形状和外部力量——风和船的索具系统——来决定。长期以来,船帆设计者不得不尽力对付这一工程设计难题的挑战;然而,由于有了花费不多的工作站一级的计算能力,这一难题已变得相当容易了。在给出了船帆的构造并对气流压力在船帆上的分布状况作出了一定的推测的情况下,计算机程序就能预测出船帆的形状:然后计算机再算出船帆的气流压力分布状况并修正帆的形状。对气流压力分布和帆形的计算和再计算继续下去,直到对这一问题的最终答案出现为止。

利用计算机,船帆设计者还能通过所谓的“虚拟帆形”技术,使制出的船帆具有要求的维度。虚拟帆形这一计算手段有助于设计者确定许多独特的制帆布块的恰当形状和相对位置。专用软件还能使他们自动计算出制帆布块之间的许多接缝的曲率。借助于总合制造法的高级制帆师可以将这方面的信息直接馈入计算机驱动的裁剪机,从而大大加快制帆过程,提高设计精度。

更轻的蒙布

在决定了如何将布块拼合成船帆之后,设计者下一步就必须选好蒙布的类型。采用哪一种蒙布部分取决于限制船帆重量的要求,而船帆重量则是决定船帆总的性能的一个关键因素。例如,船帆本身若是过重,就会使一些船帆在轻风中失去最佳工作形状。而且,船帆过重还会加大船的“倾斜力矩”;要防止船倾复,就必须在船壳下吊一大块铅块,才能抵消船帆和桅杆的重量。因此,只有帆轻才能使造出的船轻(因而船也更快)。在波涛汹涌的海上,船帆过重还会加大船的“惯性极矩”,从而产生出一股压力。使船头沉入波浪中,井减慢船的前进速度。即使将船帆存放在甲板下面,也会大大加重船的重量。较轻的船帆便于船员操纵而可以使船更快、更有效而安全。然而,尽管减轻船帆的重量有上面这么多理由,船帆绝不可能做得太轻,否则容易造成船帆拉伸变形或破裂。

于是,长期以来,人们一直在寻找既韧又轻的材料。从美洲号于1851年获胜以前很久,一直到第二次世界大战结束后不久,船帆制作者都是用棉质织物和亚麻织物来制作帆篷。然后,在本世纪50年代,他们不再使用天然纤维材料,转而采用新开发出来的合成纤维材料,如聚酯和尼龙之类。在强度和低成本是最重要的考虑事项的情况下,主帆和船首三角帆(排列在桅杆前面的较小的帆)仍然是用紧密编织的聚酯纤维织物制成。赛艇的大三角帆——时常是艳丽多彩的象降落伞一样的用于顺风行驶的船帆——也时常是用轻质尼龙织物或聚酯织物制成。

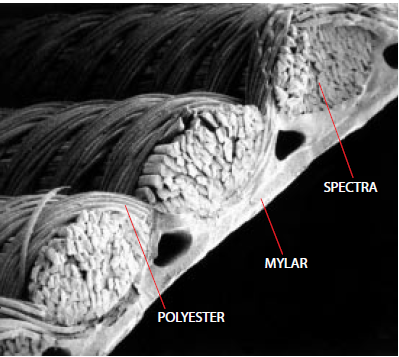

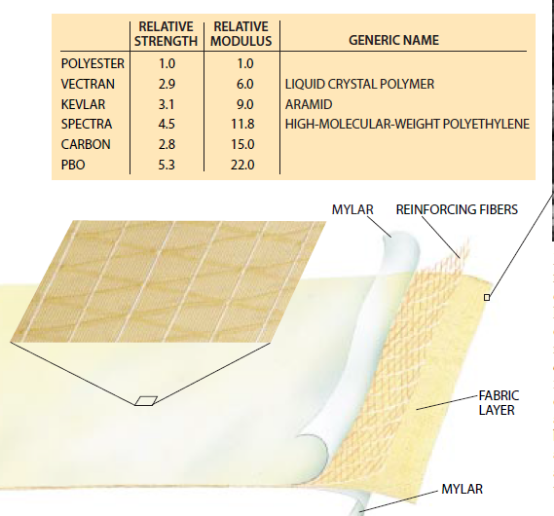

然而,大多数现代赛艇用帆却是用柔韧的叠层材料制成,这种帆甚至比上述合成纤维材料制成的帆还要轻,这些叠层构造的船帆都包含着几层纤维织物、凯夫拉纤维(用于防弹衣的材料)一类增强纤维以及Mylar—类聚醋薄膜(Mylar和Kevlar(凯夫拉)都是杜邦公司的注册商标)。这些专用技术,制造商能将纤维织物织成主要纤维完全成笔直延伸的——即使从显微尺度看也是这样。高强度的增强纤维使船帆的抗拉强度进一步增强,而聚酯薄膜则提供了供结合用的不间断延伸基底层并可承受剪切负荷。通过仔细选择每一层的构造,船帆制作者就能使最后所得到的复合材料具有规定的力学性质。和抗撕裂强度一样,这种复合蒙布的抗拉伸强度也是特别关键的。船帆的屈服强度(超过这一负荷材料就会永远拉长变形)也是很重要的。因为即使船帆不破裂,帆形的畸变也会使船帆失去作用。

这些年来,船帆设计者采用了不同类型的纤维材料,其成功的程度各不相同。聚酯增强纤维最初是在70年代出现的。此后不久,人们试着采用凯夫拉纤维,这种材料是那时才在变成可获得的。这些尝试最初都失败了,因为船帆制作者和船帆蒙布制造商当时还不习惯用这种高强度而根本上是脆性的纤维材料进行加工。他们创造的织物结果都是自磨蚀的——施加于一个方向的纤维的应力往往会使另一个方向的纤维破碎。一些早期的凯夫拉纤维增强帆篷还带来了另一种类型的问题——船帆的强度过高,以致于会使船上的索具断裂。

在整个70年代和80年代,船帆设计者继续用凯夫拉纤维进行试验。为了避免全凯夫拉织物破损,他们转而采用其它类型的增强纤维或专用覆盖层、涂料和粘合剂。而为了对凯夫拉的过大强度进行补偿,船帆制作者还找到了更好的能使船帆所受应力分布较为合理的方法。造船者也学会了增强船帆附加部件的方法。这样就能耐受更高的负荷。最后,实用的凯夫拉增强船帆应运而生。例如,到1980年时,美洲杯便被一艘赛艇夺得,她的主帆就是用凯夫拉增强叠层材料制成的,而美国第一次失去美洲杯的1983年,来自澳大利亚的该杯得主其主帆和船首三角帆也全是用凯夫拉叠层材料制成的。

然而,凯夫拉增强材料还没有达到完美的水平。1987年,强风和大浪席卷了澳大利亚弗里曼特尔的美洲杯赛水道。在此之前,大多数船帆设计者都以为,凯夫拉增强叠层材料制成的船帆能在这样的气候条件下表现出优良的性能。然而实际上耗资3万美元的船帆的寿命仅维持了几个小时。起初,没有一个人知道这些故障是如何造成的,因为毕竟构成船帆的这些村料具有足够高的屈服强度,能够承受预计的风力负荷。后来,问题清楚了,事前没有人考虑到的随机负荷正是造成这些故障的“罪魁祸首”。当风将帆张满时,船帆便能很好地支持下去;然而当帆在操纵过程中摆动和抖动时,风就会使帆严重损伤。为了对这一局面进行补救,如今,船帆蒙布设计者都给复合船帆增加了又一层增强材料,它是由走向与主要负荷承受方向垂直的纤维材料构成的。

目前,凯夫拉仍然是竞赛船帆用料中用得最普遍的纤维材料,然而,其它许多材料也已经在一些专业市场上得到承认。联合信号公司(Allied Signal Corporatian)生产的斯佩克特纶(Spectra)纤维是一种聚乙烯材料,出现于80年代中期,它不象其它高性能材料那样脆弱易损,因此,一般说来寿命也更长。然而,随着时间的推移,它在负荷下会渐渐拉长变形,因而必需用较重的纤维织物来防止其走形。出于上述原因,斯佩克特纶更多见于游艇(cruising)用帆,在这种情况下,它靠牺性重量和速度换得了寿命。

在过去几年里由Hoechst Celanese推广的一种液晶聚合物——维克特纶(Vectran)最初对于除最专业化的赛事以外的所有其它用途都显得过于昂贵了。然而,如今其价格已逐步下降,使之对买方更有吸引力了。在为1992年的美洲杯赛作准备的过程中,碳纤维首次找到了在帆篷叠层材料上的用途。在强度相同时,碳纤维的重量仅为凯夫拉纤维的60%左右。然而,碳纤维极其脆而易碎,并且很难融入船帆蒙布中。在最早的将碳纤维融入船帆蒙布的试验中,当开始用旧时,碳纤维增强帆篷产生的黑灰总是令人不快地将甲板弄脏。如今。碳纤维的高成本和易碎性继续使其用途仅限于最具有竞争性(而资金雄厚)的帆船赛事。

更坚固的结构

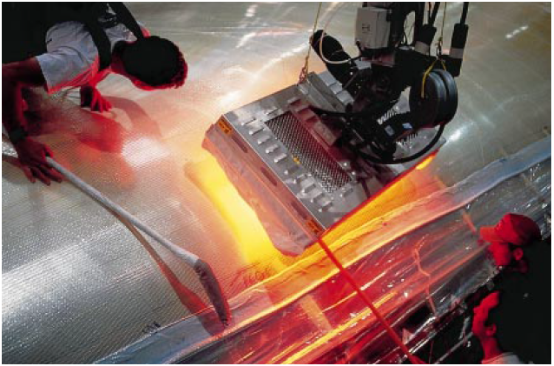

在整个80年代和直到90年代,叠层构造的帆篷用布得到了稳步改进。然而船帆制作技术落后了。为了制出完美的船帆,制造商继续裁剪和缝合(或粘合)新的纤维增强复合叠层材料,从而以许多薄弱的接缝损害了潜在的高强度。因此,正当帆篷用布本身的力学性能得到改善的时候。要制出不会松脱或破裂的接缝却更加困难了。为了避开这些隐藏着的危险,杜波依斯和波德发明了新颖的三维叠层制作法。这种方法的基本思想其实很简单——利用预先成形的模子塑造船帆和形成复合薄膜,就有可能完全消除接缝。

1990年,两人向北方船帆公司(North Sails)提出了这一想法,而笔者就是该公司的一名顾问。在这次初次会见时.笔者心里很清楚这项计划面临着许多尚未解决的问题。由于快速赛艇的帆篷几乎都是定做的,制帆模子(其中一些必须做得极其庞大)必须能够快速轻易地改变形状。此外,船帆的边缘都是固定的部位,它们必须与船帆索具上一定的连接点相匹配。因此。为了使模子的深度可以调整,这些固定点之间的表面的长度就必须是可变的。另外,用来将纤维材料敷到模子上的自动装置必须“知道”模子的形状,以避免与之相撞。最后,杜波依斯和波德必须创造出与这一制作过程的其余部分相适应的粘合法和层叠法。

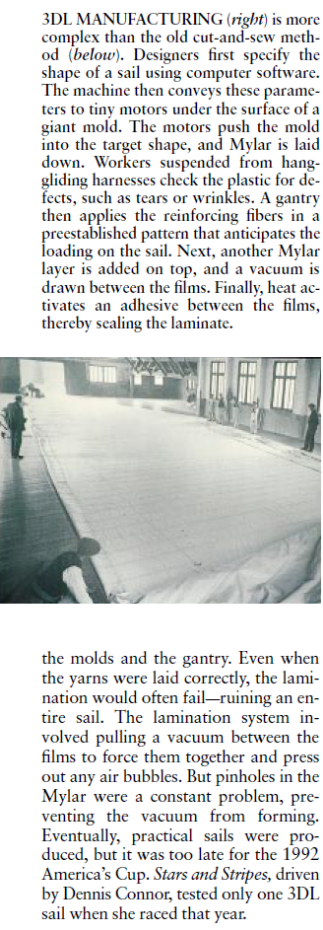

尽管有上述这些困难,但北方船帆公司还是为杜波依斯和波德提供了一间小屋和一些资金,以证明其想法。他们做了一个胶合板模子并用滑翔风筝的背带从天花板上吊下来,用手铺上纱线。他们的第一张帆篷用了近3个星斯才完工。但这是值得的。做成的帆篷极轻,并且其寿命比看上去要长得多。因此,北方船帆公司决定建造第一台全尺寸设备,希望用它为1992年的美洲杯赛制作船帆,杜彼依斯和波德同一小组工程师和技师一起,在实验性工厂秘密地开始工作。要做出柔韧的模子,该小组就必须有数千台小型电动机。然而。这样一笔订货的巨额费用带来了一种窘境。因此,该小组尽量收购和搜集其它制品用作其零部件,从而显示出灵活机智的应变能力。最后,竣工的工厂包含两个模子,它们由一个机器人吊机架分跨在头顶上空。

尽管我们当中的几个人事前曾提出过意见并亲眼看到该方案在纸面上展现出来,但我们初次参观该工厂时,仍不免大吃一惊。诚然,很难使这一流程的所有各个部分同时开始运作。例如,我们必须反复协调将信息馈入模子和吊机架的计算机。即使纱线的敷设是正确无误的,叠层工序也时常失败,其结果是整张帆篷报废。叠层工序要在塑料薄膜之间抽出一个真空,以迫使薄膜结合到一起,并挤出任何气泡。然而,聚酷薄膜中的气泡老是出问题,使真空无法形成。最后。终于制成了实用的船帆,然而时间却太晚,赶不上1992年的美洲杯赛了。由丹尼斯·康纳驾驶的“星条旗”号(Stars and Stripes)当年参加竞赛时,只有一面3维叠层帆得到了检验。

其它用途

这座实验性的工厂刚一开始生产。北方船帆公司的老板特里˖科勒就想汲取所得到的教训,并打算建设一座新的、效率更高的工厂。这又一座工厂设在内华达州的明登,如今已有近两年的制作船帆的历史。现在明登的生产进行得很顺利。为了制作好一面帆,设计师首先在一台计算机和一套专用软件的协助下,确定好产品完工后所要求的形状。这台计算机控制着多台电动机的运转,这些电动机负责调整一个巨大的模子——其大小可在50至150平方英尺(即4.7至14平方米)之间变化——的表面,使之具备所要求的形状,聚酯薄膜底子随后便被敷设在模子上,其排列的方式与产品的最终形状相符。

然后一个巨大的吊机架按预先确定的模式敷设增强纤维。在释放出来的过程中。增强纤维被涂上一层粘合剂,以固定其位置。增强纤维的排列依循弧形的轨线,轨线反映出为船帆预测的载荷的分布。利用纤维的任何一种组合,船帆都能以这种方式制作出来。一旦增强纤维固定好了,就可以再加敷两层聚酌薄膜。薄膜与薄膜之间要抽出一个真空,然后大气压力便使它们结合在一起。第一层和第二层薄膜的内面都加有一种粘合剂,热力可使粘合剂活化。第三层薄膜只是用来封闭这一叠层材料的,过后便要除去。前面两层聚酯薄膜随后就变成了完工后的船帆的两个外表面。

与用过去的裁缝法制成的船帆相比,三维叠层帆不仅重量更轻,而且可以更为顽强地在范围更广的条件下保持其形状。因此不足为奇的是,目前在许多赛事上三维叠层帆都占支配地位。三维叠层帆的优势大部分来自增强纤维的布置,增强纤维依循着连续不断的曲线从一个角延伸到另一个角。纤维的密度在整个帆篷上平稳地变化,以适应不同大小的应力,从而在每一点上为可能的最低载荷提供最高的强度。

1996年1月,在美国航空航天学会的一次会议期间。笔者认识了几位美国国家航空航天局的工程技术人员,他们正在研制高空氦气球。他们利用这些氦气球将科研仪器送到15万英尺(合45720米)的高度,并打算用它们执行长达100天的这类使命。在得知他们对高强度纤维织物感兴趣之后,笔者邀请他们参观访问明登的3维叠层材料制造厂,以便他们确定船帆制作技术能否用于改进其气球的性能。另一个按照与美国国家航空航天局的合同进行工作的小组则想利用3维叠层制作法来研制超轻降落伞。据其预测,无缝降落伞的重量将仅及目前的尼龙降落伞的1/3。一些科研人员甚至在探讨利用3维叠层技术制作送人太空中的可充气天线的可能性。

在不远的将来,设计师还有许多更近的目标可以寻求。例如,既然接缝已经消除。显然就有另一种方法来提高船帆的基本寿命——设计师希望能制出柔韧的叠层构造的船帆,它们均配有其内在的硬件。(照目前情况来看,船帆制作者总要将精心制作的补片缝合到船帆的隅角上,以连接船帆的翼面并将它们固定到索具上。然而。这些作法自然会加大船帆构架的重量。)工程技术人员打算制作3维叠层游艇用船帆,这种帆是用新的更能抗紫外线辐射损伤的薄膜制成,因而寿命更长。船帆制作者还打算为多种船只制作较一般的、适应能力更强的竞速用帆。而3维叠层材料设计师则在研制强度更高、寿命更长的船帆,它们都是用两种或多种不同的纤维材料混合编织而成。这些改进措施应能有助于降低柔韧的复合纤维材料制成的船帆的成本,使广大的乘船游玩爱好者能够买得起。

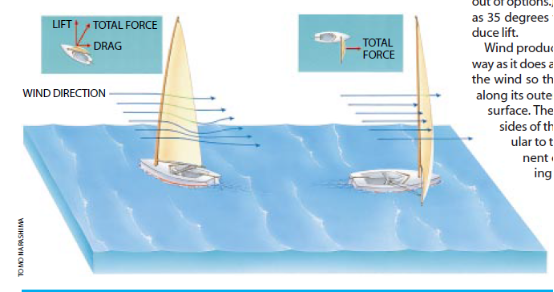

船帆如何工作

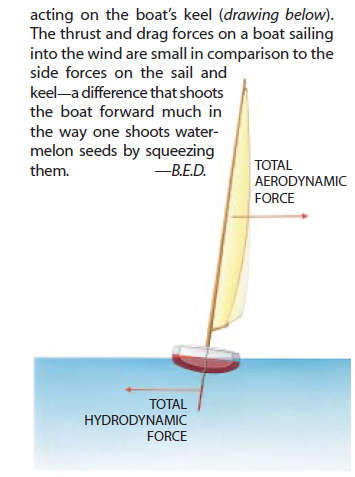

帆船如何顺风行驶这一点理解起来很容易。可利用的风吹到帆上,于是这股风力便将船推向前进。为了以这种方式产生最大的动力,船员就必须将帆置于与风垂直的方向〔参见框内右图〕。此外,他们还要调整好帆的形状,使之尽可能被风张满,以产生最大牵引力。

然而顶风行驶的问题就要复杂些了。在只有靠自身装置起作用的情况下,许多帆船都会对着风行驶并滞留在风中。在强风中,船甚至会被风“粘住”,即处于所谓的“船头向风难以调向”的境地,不能让船对着风行驶,因为这样船帆就张不满,(把船帆推向两边的任何一边都只能起使船倒退的作用,这样做没有多大用处,除非你的船正是“船头向风难以调向”,并且没有选择的余地。)然而若是船帆被置于产生升力的位置、则船即使与风成多达35°的角也依然能向前行驶。

风围绕着船帆产生升力的情况与风围绕着机翼时的情况非常相似。从本质上讲,船帆使风向偏转,以使船帆外表面的局部静压力下降,而内表面的局部静压力则不断上升。船帆内外两个表面之间的压力差会产生一股升力,它与风向垂直(参见左图)。此力使船不断前进,那个分力就称为“推力”。风还会对帆产生一股阻力。阻力和升力合起来,便是作用于船帆的总的气动力。这股强劲的侧向的力被作用于船的龙骨的相反的水动力抵消了(参见下图〕。作用于向风行驶的船的推力和阻力远小于作用于船帆和龙骨的侧向的力,于是这种压力差便使船迅速向前推进,其情形就象你用手挤压西瓜籽而使它从手中射出去一样。

〔石枰 译 郭凯声 校)

请 登录 发表评论