对大多数人来说,用纳米技术推动电路设计的设想还是很遥远的事情。实际上,只要你用过最近几年生产的个人计算机,那么你的工作就很可能是纳米量级线宽的半导体处理的。这些无比复杂的微芯片,或者更进一步说,纳米芯片,正在以数百万计的规模生产,但对此作出贡献的科技人员并没有得到应有的赞誉。你或许会认为他们是纳米科技的罗德尼·丹杰菲尔德(Rodney Dangerfield)。因此,在这里我要为他们的成就大声疾呼,告诉大家他们的努力是如何保持芯片性能的稳步提高,而消费者对此已经习以为常。

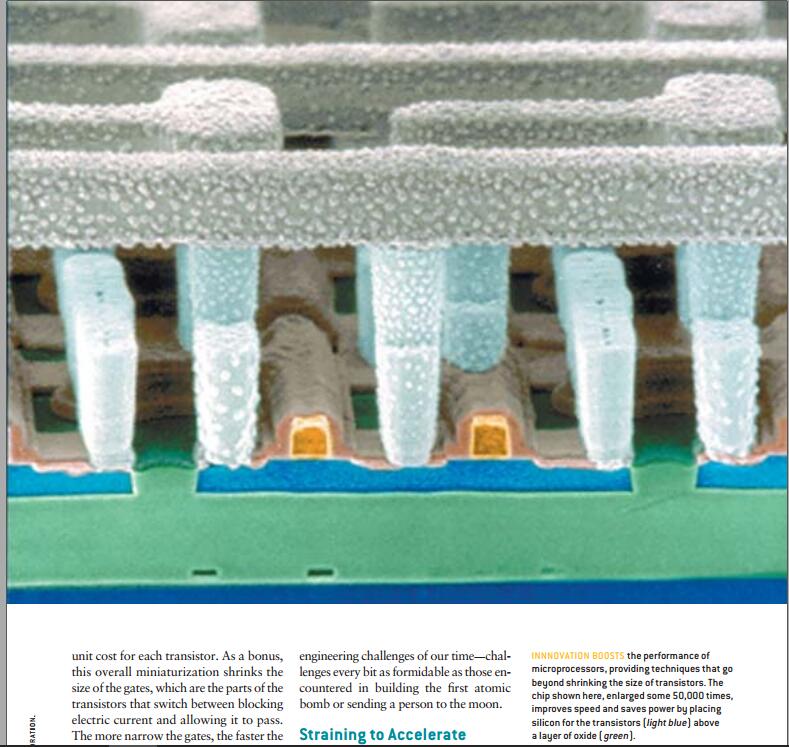

最近的进展无疑非常显著,但你也许会问,半导体制造真的是纳米科技化了吗?毫无疑问,是的。毕竟,最广为接受的纳米概念是指尺寸小与100纳米的物体。2000年制造出了第一个这种尺寸之下的晶体管栅极。现在市面上集成电路的栅极宽都不足50纳米,也就是1米的五亿分之一,大约是人头发粗细的千分之一。

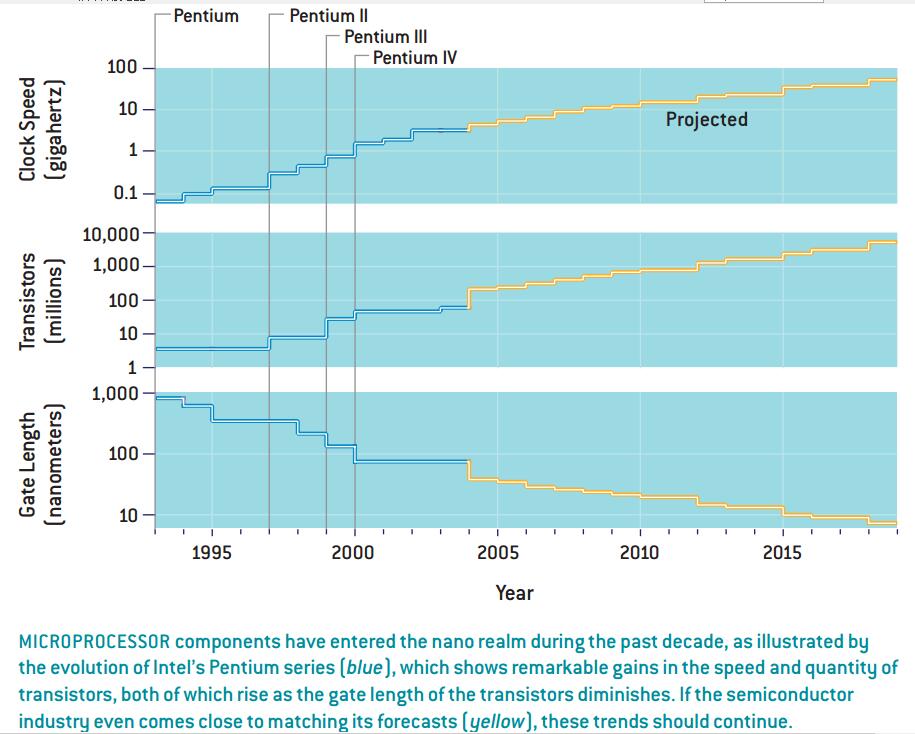

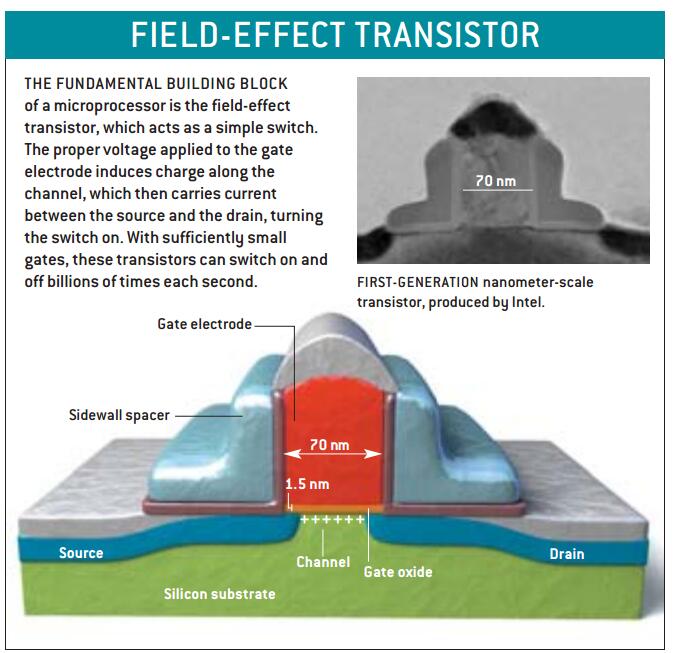

有了这么小的部件,就可以方便地把许多东西封装在一起。但节省空间并不是促进极小型化的动力。小型化的原因是可以降低每个晶体管的单位成本。额外好处是全面小型化减小了栅极的尺寸,而栅极在晶体管中开关模块间的电流,允许电流通过。栅极越窄,晶体管开关速度可以越快,也就提高了电路的速度限制。因此当微处理器采用越多晶体管时,速度也会越快。

人们期盼增加每块芯片上的晶体管数量,使它运行的更快,这就解释了为什么在跨越新千年之际,半导体行业从制造微芯片转向了纳米芯片。它是如何悄无声息地跨越了这一里程碑,继续前进的,是我们这个时代人类战胜一些最大工程挑战的惊人故事。这些挑战的难度足可以与人类制造第一颗原子弹和人类登月所遇到的挑战相提并论。

全力加速

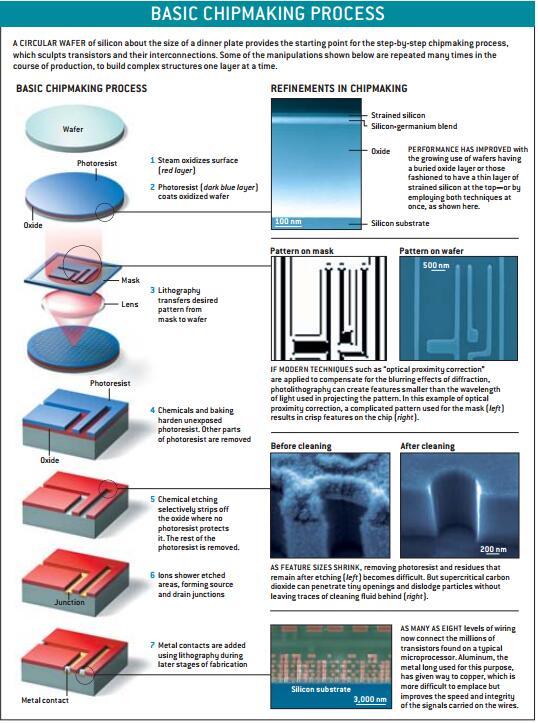

要想了解引导当前纳米芯片时代的技术创新,最好的方式是从总体考察现代半导体制造中每个工序已经取得的创新开始。比如,驱动我现在正用来打字的计算机微处理器,这块Pentium 4芯片,包括了复杂连接起来的大约4200万个晶体管。这个工程奇迹究竟是怎么创造出来的?让我们一步步来探究。在芯片制造工艺开始之前,先要有一大块纯净的硅单晶。得到它的传统方式是从一小块浸没在一炉熔融硅的籽晶中生长出来。这个工序可以得到一大块钻石品质的圆柱形单晶硅,进而可以切出许多薄晶片。

人们发现这样得到的单晶硅并不满足要求:缺陷太多了,原子晶格的位错妨碍了硅的传导能力,在芯片制造过程中也有问题。因此,现在的芯片制造者通常把硅晶片暴露在含硅的气体中,在上面沉积一薄层无缺陷的单晶硅。这种技术提高了晶体管的速度,但是芯片制造者努力采用一种更好的“绝缘衬底上的硅”(SOI)技术,它是在晶片表面下些许生长一薄层绝缘氧化物。这样就降低了晶体管各部分之间和下面硅衬底的电容(储存电荷的能力),而电容会降低速度,浪费能量。采用SOI几何设计可以提高晶体管的开关速度(或者降低所需功率),幅度可以达到30%。这种增加可以与在线宽上先进一代的效果相比。

IBM最先研究了这项技术,并在过去五年中一直销售采用这种技术制作的集成电路。IBM改进的注氧隔离(SIMOX)工艺通过注入氧减少分离,它通过用氧原子或者能够加速的带电荷氧原子轰击硅。相对而言,这些粒子注入得很深,在那里与晶片中的原子化合形成二氧化硅层。采用这种工艺的问题在于氧离子穿过硅的路径产生了很多缺陷,所以此后表面应该进行仔细的热处理,以修复晶格损伤。更大的问题是氧注入速度比较慢,这就提高了成本。因此,IBM只是保守地在其最昂贵的芯片上应用SOI工艺。

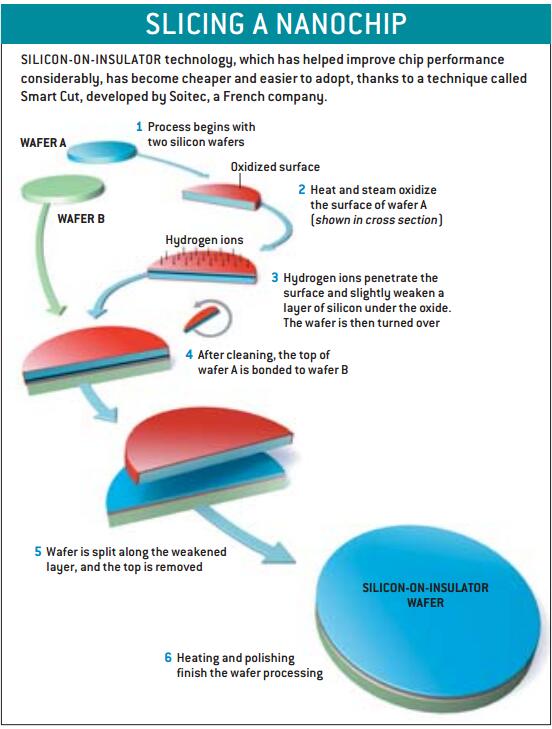

然而,一种可以更快完成同样工作的新工艺正蓬勃发展。它的想法是首先在硅晶片上直接生长绝缘氧化层,然后把氧化表面翻转和另一个未经处理的晶片粘结。经过巧妙清除掉氧化层上面大部分的硅,就得到了预期的排布:一薄层硅在氧化层上面,氧化层下面是提供物理支撑的一块体材料硅。

关键在于开发了精确的切片方法。开发这项技术的法国公司Soitec形象地将它注册为Smart Cut。采用智能剥离技术可以使注入的氧离子穿过第一片芯片的表面氧化层,注入到下层硅的预定深度。注入氧离子比注入氢离子更快,因而使这种工艺成本相对降低。氢离子造成的大部分破坏恰好就在它停留的位置,因此就在硅中产生了一个非常脆弱的面。把处理过的晶片翻转贴在体硅晶片上,人们可以从结合力弱的平面轻而易举地剥离顶层,表面残留的任何粗糙部分都可以很容易的抛光。甚至IBM现在也外包Smart Cut公司制作某些高性能芯片,AMD公司也计划在下一代微处理器中采用。

提高晶体管开关速度的动力永无止境,它也给芯片制造的基础带来了另一个根本性转变,某种称为应变硅的东西。人们发现把晶体硅的晶格轻微拉开(大约百分之一)就会大大增加流经的电子迁移率,进而提高用它制造的晶体管的工作速度。芯片制造者把晶体硅粘结在晶格距离更大的其它晶体材料上,以此来产生应变(这里用的是硅-锗混合物)。虽然如何利用这一方法的技术细节还严格保密,但众所周知,很多生产商已经采用了这种方法。例如Intel在去年后期上市叫做Prescott的高级款型Pentium 4处理器上面就采用应变硅技术。

亲爱的,我缩小了线宽

硅衬底工程的进展只是这个故事的一部分,近年来在硅上制造晶体管的设计也取得了惊人的发展。数字芯片上制造晶体管的第一步是在晶片表面生长一层二氧化硅薄膜。这是通过把晶片暴露在氧气和水蒸气中,在某种程度上就是让硅生锈(氧化)制成的。但是和旧车钢体的铁锈不同,二氧化硅不会脱落,而是稳固的粘附在硅上,需要进一步氧化的氧原子要通过氧化层才能扩散到下面的清洁硅中。这种扩散规律为芯片制造者提供了一种可以控制氧化层厚度的方法。

例如,可以通过控制氧的扩散时间而控制用于微晶体管中栅极间绝缘氧化层的厚度。问题是现代芯片中厚度只有几个原子的栅极氧化层实在太薄了,无法稳定放置。当然,一种弥补方式是可以把这层长的厚一点。但问题是随着氧化层增厚,栅极电容降低了。你或许会问:这不是好事吗?电容不是有害吗?确实通常需要避免电容,但晶体管栅极是通过诱导下面硅中的电荷工作的,硅为电流流动提供通道。如果栅极电容太低,通道中电荷就不足以使它传导电流。

解决办法可以使用其他物质而不是二氧化硅来绝缘晶体管栅极。特别是,半导体制造者一直在努力寻找所说的高K(高介电常数)材料,比如二氧化铪和钛酸锶。高介电常数材料能让氧化层长得更厚,更结实,但又不会影响栅极作为微电子开关的能力。

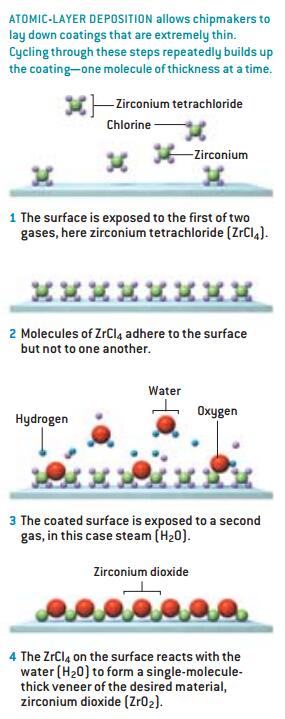

在硅上生长一层高K绝缘层并不是直接氧化它,而通常用一种叫做原子层沉积(atomic-layer deposition)的工艺来完成。这种工艺使用得气体可以自然吸附到表面,而且气体小分子相互之间不会结合。只要把晶片暴露在这种气体中足够长时间,直到表面每一点都被覆盖了,就形成了单分子薄膜。另一种气体能和第一种分子反应,生成涂层材料需要的分子,用这种气体进行同样的处理,就形成了分子薄层。重复采用这两种气体在衬底上一层层沉积,直到达到预期的厚度。

为了在晶片表面形成恰当的图形,栅极绝缘体生长好了之后必须有选择的去掉一部分。这种处理程序(光刻)构成了制造晶体管及其联结工艺的关键部分。半导体光刻法用光掩膜生成光和阴影组成的图形,投射在覆盖了称作光刻胶的光敏试剂的晶片上。随后的化学反应和烘烤使未暴露的光刻胶硬化,这些硬化的光刻胶在后来的化学腐蚀阶段起到了保护下面阴影部分的作用。

业内人士原来以为不可能利用光刻法制造比所用光波长尺寸小的器件,但是近几年,已经常用波长为248纳米的紫外光制造70纳米的器件。要完成这样的奇迹,光刻法要进行一些深刻的变化。这套系统有着非常复杂的名称:光学临近校正、相位移掩膜、受激准分子激光,可是背后的概念很简单,至少在原理上是。当器件的尺寸比所用光波短的时候,由光衍射引起的扭曲很容易计算、修正。也就是说,人们可以预先计算出掩膜的排列,它在衍射之后能在硅衬底上得到预定图形。例如,假设需要一个矩形,如果掩膜仍然是正常的矩形,投射到硅上的四个角就会发生强烈的衍射。但如果掩膜上的图形设计成像狗骨头一样的形状,结果会是更接近于带有尖角的矩形。

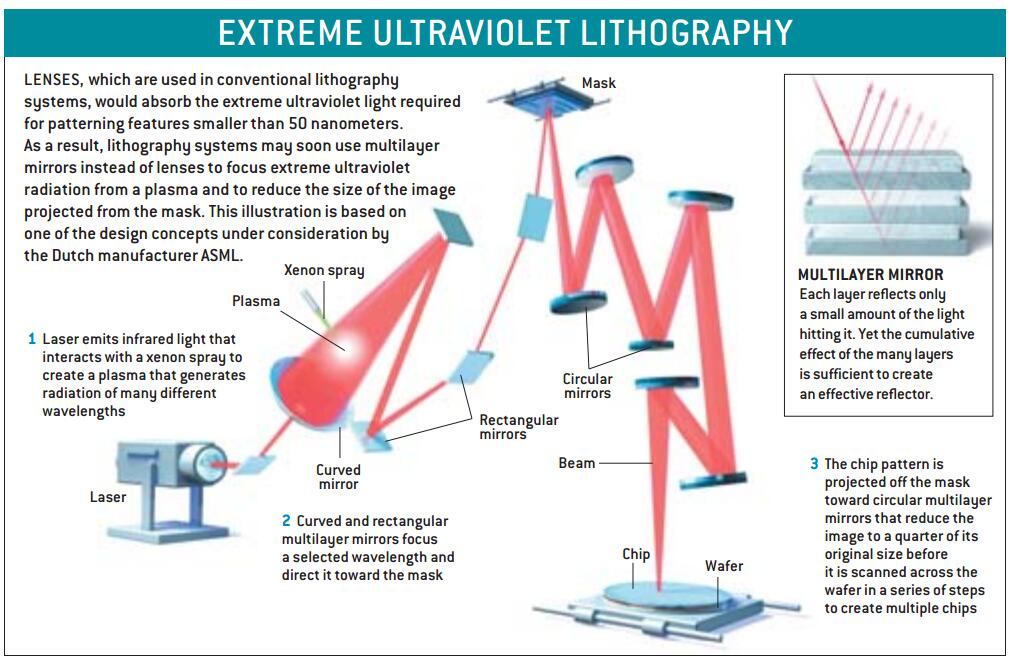

这种常用的方法现在可以使193纳米波长的光制造出50纳米线宽的晶体管。但这种衍射修正技术也就只能做到这种程度,这就是为什么研究人员要发展高分辨率图像的原因。最有前景的途径是采用光刻,但要用天文学家称之为“软”X射线的波长更短的光,或者和半导体行业首选一致的超短波紫外线。

半导体制造者在转向减少一个数量级波长(因此光刻器件的尺寸也可以相应减小)的超短波紫外线光刻时,面临着令人畏惧的挑战。迄今为止建造的原型系统都是为13纳米波长配置的。不管是从宏观尺度还是从纳米尺度来说,它们绝对是工程界的奇迹。

以投射图像到晶片所需设备为例,因为所有材料在超短波紫外线波长范围内都会强烈的吸收,所以投影机不可能采用在该波段不透明的透镜,而必须用非常复杂的反射镜。出于同样原因,掩膜也大大不同于传统光刻法采用的玻璃屏。超短波紫外线需要能够吸收和反射光的掩膜才能工作。要制造它就需要生长十几层钼和硅,而每层只有几个纳米厚。这样在适当位置生长的用来吸收光的铬图形层上面,就得到了高反射率表面。

和芯片制造中的其它方面一样,这些掩膜一定要完美无瑕。但波长这么短,探测缺陷面临很大挑战。美国和欧洲工业界、学术界以及政府的科学家和工程师齐心协力,要在超短波紫外线光刻付诸实施之前解决这个问题。但在这段时间之内,芯片制造者必须接受传统光刻法原本至少50纳米左右线宽的限制。

利用光刻法在光刻胶薄膜上刻蚀这种图形只是以下晶片刻蚀一系列操作中的第一步。工艺工程师还必须解决如何去除光刻胶暴露的部分,如何腐蚀没有覆盖到的材料,而不会侵蚀到相邻区域。并且还必须冲洗掉光刻胶和腐蚀之后的残余物。本来都很平常的工作,但尺寸变小了,就变得非常复杂了。

问题是,从纳米尺度看,芯片上组装的部件就像一栋栋又细又高的摩天大楼组装在一起,被很细的缝分开。从这个尺度看,传统清洁用的液体就像黏性的潮汐,轻易就会把东西冲倒。即使能够避免这个悲剧,这些流体也有困于纳米技术峡谷中的恼人趋势。

1990年代,Los Alamos国家实验室的工作中浮现出对于这个问题创造性的解决方案:超临界流体。基本想法是采用在临界点以上的高温高压二氧化碳。在这种条件下,二氧化碳看起来有点像液体,但是保留了气体的重要性质:没有粘滞性。超临界二氧化碳就可以在颗粒情况下自由流动,以机械方式比任何液体化学药品更有效地清除这些颗粒。(最近超临界二氧化碳成了干洗衣服的流行方式并不是偶然。)与适当溶剂混合,超临界二氧化碳能高效地溶解光刻胶。更甚者,一旦清洁完成,超临界流体能很容易去除:降低压力,比如说到大气压,能使它像普通气体一样蒸发。

这样清洁、干燥晶片之后,就为下一步做好了准备:加上晶体管结,即在栅极两边作为电流“源”和“漏”区域。这种结是通过向硅中注入痕量的微量元素,把硅从半导体转变为导体而制得的。通常的方法是利用一种叫做“离子注入器”的装置向硅表面注入砷或者硼离子。一旦注入到了位置,这些离子一定要被“激活”,也就是说,给它足够的能量使之结合到晶格中去。激活需要加热硅,这通常会产生不利的后果,使砷和硼向下扩散。

要想限制有害的副作用,升温一定要足够快,使得只有表面一薄层加热。采用这种限制加热的方式可以使表面自行快速冷却。今天的系统加热冷却速率达到每秒数千度。但砷和硼原子扩散还是太深,使结的厚度比设想适宜速度的厚度要厚。然而,补救方法在于制图-激光加热工序,它的温度变化速率可以达到每秒50亿度。这种技术即将走出实验室,进入工厂。它承诺可以有效阻止所有扩散,生产出非常薄的结。

一旦制成了晶体管,通常就要加上数以百万计的电容,来制作动态随机存取存储器,或者叫DRAM。最近用于DRAM的电容也变得如此小,使制造业工程师遇到了和制造晶体管栅极相同的问题。确实,这里的问题更加紧急,解决方法看起来仍然是原子层沉积,它已经在最新一代的DRAM芯片制造中采用了。

新老结合

对芯片制造的下一工序——连通所有器件,原子层沉积也会有帮助。第一步工序是在印刷和刻蚀好的线形图形上放置玻璃绝缘层,接着在凹槽里填上金属,形成导线。重复这些工序,形成6到8层交叉往复的连接。虽然传统上采用铝来制作这组线,但最近几年换成了铜,它能使芯片运行更快、有利于保持信号完整。问题是铜会污染结,因此下面要放置一层导电层(它不能降低芯片速度)。解决方法是原子层沉积。

改用铜也是证明具有挑战性的另一个原因:放置铜本来就是棘手的。人们尝试了很多高科技方法,但无一成功。后来,IBM的工程师走出了困境,他们试验了一种古老的方式:电镀。这种方法会留下不光滑的表面,需要后续的机械抛光。那时,抛光芯片的想法,也就是引进研磨砂,是这个被清洁所困扰行业的管理者所避讳的。因此,IBM最先开始试验这个方式的工程师没有取得主管的同意就这样做了。他们欣喜地发现抛光使晶片更适于光刻图形(因为投影设备有聚焦深度限制),这会消除表面讨厌的缺陷,使后续沉积薄膜工序更容易。这里要吸取的教训是,看似陈旧方法和崭新的技术一样有价值。确实,最近几年半导体行业因组合新旧技术而获益匪浅。至今所取得的进步是已经历时四十多年无数科学家和工程师不断改进芯片制造基本方法的一个证明。

将来,应用了四十多年的工艺会和现在采用的那些有什么相似吗?尽管某些未来学家会争论,异乎寻常形式的纳米科技会在半个世纪之内给电子学带来革命,但是我敢打赌,虽然到那时已经经历了一系列令人眼花缭乱、出乎所有人意料的新兴科技进步,半导体行业仍然会完美的保持完好。

[杨霏/译 杨光/校]

请 登录 发表评论