科学家一直看好金属有机骨架材料在储存气体、分离物质和催化剂等方面的潜力。现在,它们的时代终于到来了。

化工巨头巴斯夫(BASF)的总部坐落在德国莱茵河畔,是座由闪亮的钢铁建成的小城。白天的时候,这座小城里约有5万人。城中纵横交错的街道都是用公司的产品命名的,如甲醇街(Methanolstrasse)、氨街 (Ammoniakstrasse)、煤气街(Gasstrasse)。

过去两年中,一些在小城的街道上奔驰了数千千米的货车和轿车身上藏着一个大秘密:它们的油箱里装的是一种不同寻常的晶体材料,这些材料中充满了直径约1纳米的小孔。甲烷分子整齐地排列在这些小孔中,准备为汽车的内燃机提供燃料。

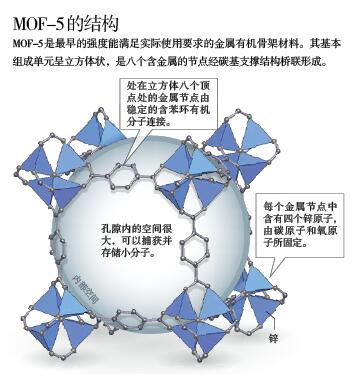

这些晶体就是金属有机骨架化合物(metal–organic frameworks,下文简称MOF),含有金属的节点通过碳基支撑结构连接在一起而构成的分子骨架。骨架上的小孔非常适于捕获客体分子(当一种分子进入另一种分子的空腔,与之结合成复合物时,前者就被称为客体分子,后者则被称为主体分子),并且能在某些情况下迫使这些分子参与化学反应。研究者可以精确地定制自己所需的MOF:他们已经制造出了20 000多种MOF,这种材料可能的应用领域包括脱除火力发电厂废气中的二氧化碳,分离难以处理的工业混合物,催化化学反应和揭示分子结构等。MOF领域的先驱之一,美国加利福尼亚大学伯克利分校的化学家奥马尔·亚吉(Omar Yaghi)说:“MOF是当今化学界发展最迅速的一类材料。”

长久以来人们一直认为MOF强度太低,无法实用。通常一旦客体分子被移除,骨架就会立刻崩溃。很多研究人员怀疑,MOF恐怕永远不能与沸石分子筛这类坚硬的无机材料竞争。后者也富有孔隙,被广泛应用于过滤和催化等工业过程中。

不过,经过这10多年来世界各地实验室的大量研究,MOF已经准备好在商用舞台上亮相了。尽管不愿透露相关MOF的具体信息,但巴斯夫称,它已经准备好在今年推出一套甲烷存储系统,该系统比传统压力容器的储气能力高得多。

MOF的研究人员称,这个里程碑式的事件为他们的研究注入了动力,而且可能有助于促使商界对MOF的其他应用产生兴趣。其他厂商的产品距离商用也不远了。

存储大战

MOF首次引发关注还要回溯到1999年,这一年,两类具有不同寻常的强度的MOF横空出世:其一是香港科技大学研制的HKUST-1;另一种则是亚吉研发的MOF-5。后者的比表面积达2 300 m2/g——足够装下8个网球场。亚吉说,“MOF-5的出现是个转折点,它打破了所有材料比表面积的记录。多年之后,巴斯夫的人告诉我,他们当时以为这个数字印错了”。

比表面积的增加意味着有更多的空间堆放客体分子,在巴斯夫负责多孔材料的乌利齐·穆勒(Ulrich Müller)很快意识到这是一个机遇。穆勒说:“看到亚吉的论文之后我们就开始着手研制MOF。”很快,巴斯夫就与与亚吉结成了合作关系。

制备稳定MOF的关键在于使用金属原子簇来充当节点,而不是用单个的金属离子。原子簇的几何结构决定了晶体的整体架构,而大量起到桥联作用的有机配体负责把原子簇连接在一起。MOF的基本构成组件也是可以改变的,并且种类越来越多,这使得MOF的适应能力远胜于分子筛,化学家可以根据用途来设计具有特定孔隙尺寸和化学性质的产品。目前,有的MOF可以耐受500℃的温度,有的能在沸腾的甲醇中轻松挺过一周,有的比表面积是MOF-5的3倍,还有的孔隙非常大,足以装进去大块头的蛋白质分子。

目前,巴斯夫在MOF这个新生市场占统治地位。它之所以把目标定位在甲烷存储上,是因为页岩气价格便宜,并且开采愈发容易。用甲烷做机动车的燃料,与传统汽车相比,不仅成本低,排放出的二氧化碳也少。但是甲烷目前要储存在笨重且昂贵的高压气罐中,这是阻碍甲烷燃料推广的一个主要因素。而MOF可以在较低的压力下存储更多的甲烷,从而克服上述问题。

想要付诸实际应用,MOF的孔隙尺寸和化学性质必须恰好合适,因为这决定了甲烷分子在MOF中的堆积方式。亚吉说,“如果甲烷分子能在孔中随意运动,那还不如直接用储气罐。”

为了固定甲烷分子,研究人员使用的MOF在孔上有暴露的金属离子。金属离子可以扭曲甲烷的电子云,使之极化从而让甲烷分子吸附在金属上。不过,如果孔与甲烷间的吸附作用太弱,气体就会泄露;而太强的话甲烷又很难排净。理想的MOF晶体在适度压强下的储气能力至少是普通容器的两倍,并且在压强下降后能够基本排空所有甲烷。亚吉说,“大体上我们已经解决了机动车的甲烷存储问题”。

不过这种技术能否在商业上取得成功还不好说。自去年起,原油价格大幅下挫,甲烷在经济上的优势也随之消失了。穆勒说,“成本上的差距几乎不存在了,油价下跌造成的影响是全方位的。”

市场观察人士预测油价反弹只是时间问题。但与此同时加利福尼亚大学伯克利分校的杰弗瑞·朗(Jeffrey Long)说,MOF甲烷存储系统改进的空间还很大。朗正在与亚吉、巴斯夫和福特汽车公司合作,努力降低储罐充气时所需的压强。他说,“如果能把压强降低到35巴(约合35个大气压),人们就能在家中给汽车加气了”。朗及其同事称,他们已经合成出了一种MOF,其在低压下存储甲烷的能力超越了现有的最佳材料。

通过为燃料电池汽车储氢,MOF可以对运输业产生更大的影响。将低温氢气压缩进高压气罐不仅过程复杂,而且成本高昂。不过想要代替高压气罐,MOF的储氢量要足够大,但提高储量非常困难。朗说,“目前市场上还没有储氢能力高到足以商用的氢气吸附材料”。

朗的团队研制出了一种打破了储氢记录的镍基MOF,这种材料吸附氢气的能力很强,在室温和100巴的压强下,每升空间可存储12.5克氢气。不过,这距离美国能源部设定的在2020年达到40g/L的目标还有很大的差距。利用那种孔隙中有金属离子,每个离子都能吸附多个氢分子的MOF,研究人员有望朝着能源部设定的目标更进一步。

也有人打算把MOF用于专门的气体存储。就职于美国西北大学的奥马尔·法尔哈(Omar Farha)在2012年与人合作,创立了NuMat Technologies,该公司研发的MOF可以安全存储半导体产业使用的某些有毒气体,如三氟化硼、磷化氢和砷化氢。他说:“我们做的和其他人都不一样,这个市场小得多,我们很快就能从中获利。”

法尔哈估计,公司的第一代产品将在两年内推向市场,这得益于用计算机模拟预测MOF性能的技术在近期的飞速发展。法尔哈和同事表示,在2012年,他们筛选了14万种假想的MOF来找出具有甲烷存储能力的化合物,现在他们同样只需要合成那些在类似的计算测试中表现出潜力的MOF,这为他们节省了大量时间和金钱。

分离试验

研究人员还希望MOF可以把特定的分子从空气中捉出来。朗说:“在气体分离这个领域,MOF的竞争优势尤其明显。”

对于石油裂解厂来说,MOF可能特别有吸引力。裂解是将原油加热,使其中的大分子断裂生成较轻的烃类物质的过程。裂解生成的气体很难分离,例如,丙烯只比丙烷少两个氢原子,二者的沸点也只相差大约5℃。当前,炼油厂分离它们的方法是,首先将混合物冷却液化,再缓慢加热,让沸点低的物质先沸腾气化,随后再让另一种物质沸腾。但这种降温升温过程是化工行业中能耗最高的操作过程。

朗的团队发现,一种名为Fe-MOF-74的晶体可以让上述分离过程变得更容易,而且有可能大幅降低成本。该晶体中暴露的金属阳离子可以在丙烯通过时捕获其电子,从而降低丙烯通过的速度。在45℃的温度下,丙烷会首先逸出;之后再加热MOF便能释放出纯度可达99%的丙烯。另一种名为Fe2(BDP)3的晶体可以有效地分离己烷的直链和支链同分异构体。该MOF晶体的内部通道是三角形的,当正己烷(呈直线型)通过时,就会被卡在角落中。朗说,分子筛材料是不可能有这种构型的。

或许对MOF分离能力的终极检验是捕集火力发电厂所排出的二氧化碳。传统的碳捕集系统使用溶剂在40℃下与废气中的二氧化碳反应,然后移走溶剂,加热到至少120 ℃,二氧化碳便会释放出来,之后就可以把它们收集和封存起来。但溶剂本身的降温升温过程就要消耗掉电厂20%~30%的发电量,而且需要造价昂贵的设施。

今年3月份,朗的团队证明,镁基和锰基MOF能吸附超过自身重量10%的二氧化碳,而且仅需50℃的温度变幅就能把二氧化碳释放出来。这些材料的孔与孔之间由胺类分子连接,成分与目前用于碳捕集的溶剂类似,这些分子与二氧化碳反应后会生成紧密堆积的氨基甲酸铵分子。

另一种类似的,但还未公布的MOF可以在100℃以下将吸附的二氧化碳释放出来。朗希望在美国国家碳捕集中心(US National Carbon Capture Center)测试这种MOF。比起溶剂系统,这种MOF吸附容量大,所需温度变化幅度小,朗希望可以借此减小捕集设备的体积,并降低成本;他已经在伯克利与人共同创立了一家名为Mosaic Materials的创业公司来生产MOF。

晶体海绵

任何新材料产业规模的发展都是一个漫长的过程,但需求量较小的应用却可以发展得非常迅速。两年前,东京大学的藤田诚(Makoto Fujita)研发了一种MOF,可以用来分析药物和其他有机分子的结构。目前已经有不计其数的人向藤田教授表示,对这种技术的商业化有兴趣。

很多有机分子不会形成晶体,因此通常无法使用传统的X射线晶体学技术确定其原子在空间中的准确排布方式。但藤田的团队公布了一种锌基MOF,可以吸收miyakosyne A这种天然化合物,并且把它的分子固定在孔上,这样一来就可以使用X射线来探测其分子结构了。

美国斯克里普斯研究所(Scripps Research Institute)的有机化学家菲尔·巴朗(Phil Baran)说,“我当时就想,‘哇!这是会给有机化学研究带来革命的方法啊’。”

不过其他人对此不以为然。晶体学家发现这种MOF的结果很难重复,然后藤田团队发现了miyakosyne A结构中的一个错误,这使得其他人对该技术更加怀疑。不过在此之后,藤田等人制作出了详细的操作指导,说服了持怀疑态度的人。虽然这项技术并不适用于所有分子,不过藤田认为他们测试的有机物中有20%~30%都可以用这种方法,并且只需5纳克客体分子。

去年,日本科学技术振兴机构(Japan Science and Technology Agency)向藤田提供为期5年总额1 500万美元的资助来推动这种技术的商业化,一些制药公司目前也在使用这项技术来辅助药物研制。一家日本试剂公司计划在三年内把藤田的晶体海绵和他在实验室中开发的后继产品投入市场,让消费者能直接买到成品。

微观化工厂

长久以来,催化过程一直被称为MOF最有前景的应用领域。MOF可调节的孔隙能固定反应物,使特定的化学键断裂,再形成新的化学键,就跟酶的活性位一样。但直到几年前,这类催化剂的研发进展还非常缓慢,美国西北大学的约瑟夫·赫普(Joseph Hupp)说,主要原因是MOF化学稳定性不高,无法耐受多轮化学反应,结果就是,“目前,MOF还没有在哪个化学反应中表现出特别优越的性能,让有机化学家甘愿放弃现有催化剂选择它们”。

不过,目前研究人员通过选择稳定性好的MOF并对其孔隙周边的化学基团进行修饰,制造出了前景光明的催化剂。他们甚至更进一步,逐步置换出MOF中的全部连接分子和金属节点,从而改变其物理化学性质,同时还能保证结构不会崩溃。这些进展使得化学家可以设计制造出更多不同的MOF。这些MOF不仅如岩石般坚硬,而且还具备化学活性。赫普说,“现在的很多MOF我们在5年前是做不出来的。”

事实上,MOF领域面临的一个越来越严重的问题是,MOF的数目太多了,令人头晕目眩。亚吉说,“我们的MOF太多了”。赫普也同意这个说法,他说,研究人员不应该热衷于合成那些性质还没有完全探索清楚的MOF,而是应该把重点放在改进那些稳定性或活性已得到验证的MOF上。

另一个问题是,MOF要和分子筛等现有技术竞争。这使得人们开始重视降低成本,使用产量丰富的金属和生产工艺安全且廉价的有机连接体来制作MOF。比如说,巴斯夫成吨地制造MOF时,用的是水,而不是其他溶剂。

不过MOF可以利用自己的独特优势参与竞争。亚吉正在开发在同一个晶体上有数种不同类型孔隙的MOF,这样分子从晶体的一个区域到下一个区域时,就可以按照预先设计好的顺序进行反应。这些MOF就像一个微观化工厂,使得科学家可以在一个连续过程中一步一步地合成分子。

亚吉说,“这是我们梦寐以求的,并且只有MOF能够实现这个梦想”。

请 登录 发表评论