柔性机械,变形!

传统的机械要实现复杂的功能,就必须将多种刚性部件组合起来,这既不经济也不实用。经过几十年的研究,单部件柔性机械装置很快就会出现。也许在不久的将来,现在看起来精密复杂的机械会变成古董。

撰文 斯里达尔 · 科塔(Sridhar Kota) 翻译 王栋

坐在方向盘前,我惊讶的发现:看似简单的雨刷器其实是工程学上的一种浪费。用来安装一次性雨刷片的支撑骨架必须具备高柔性,且容易弯曲。因为在雨刷片来回扫过外形不断变化的表面时,要保证雨刷片一直受到压力,从而紧贴挡风玻璃。此外,它还必须可以在不同车型、不同形状的挡风玻璃上正常工作。我们是如何应对诸如此类的可变性需求的呢?解决方案就是在我眼前摆动的,由刚性条杆、铰接和枢轴组合起来的复杂系统。

那时,我还萌发了一个新想法——弹性或柔性设计,包括用尽可能少的部件来制成既柔软而又牢固的机械部件。我和同事已经成功制成了由单件材料构成的机械。例如,我的研究生G·K·阿南萨苏雷什(G.K. Ananthasuresh)、拉什曼·萨盖瑞(Laxman Saggere)和我一道,制造出了一种不需组装的柔性订书机。不过我突然发现,汽车雨刷器其实是一个完美的研究对象——为什么不设计一种单部件或单形态的、几乎不需要组装的雨刷器?一旦成功,这就不仅仅是工程学极简设计的一次尝试了。因为雨刷器的主要成本都在组装工序上,所以不难理解,为什么这类需要大量组装工作的产品,在很久以前就都外包给工资水平较低的国家了。

实际上,我和同事并没有立即投入到单部件雨刷器的设计中去。在过去的20年中,我的大多数研究都集中在弹性设计的通用理念上,即为工程师开发他们所需的理论工具,帮助他们设计和制造柔性装置。不过,我们最后还是设计制造出了那种新型雨刷器。实际上,利用弹性设计,我们还制造出了小型的单形态运动放大器、柔性机翼、机器蛇,以及其他各种机械,其中每一种都可以作为全新的工程学模板——柔性机械的时代已经到来!

大自然中的“机械”

对于柔性机械,我们其实并不陌生。弓应该算是其中最古老、也最精巧的例子了——当弓箭手引弓射箭时,弹性能先是慢慢聚集,然后再迅速释放,将箭头弹射出去。这种强力而又柔韧的结构能够可靠地反复工作,并保持稳定的精确度。另一个例子是洗发水瓶盖:这是一种单形态装置,由一个容易开启的瓶盖,和与之相连的、能拧到瓶体上的密封圈构成,其中没有一个机械铰链。还有一个例子:在医院里广泛使用的一次性医用镊子,它足够精密,可以用于手术,同时又足够便宜,能用后即弃。

不过,最成功的弹性设计还是那些大自然的杰作。1995年,史蒂文·沃格尔(Steven Vogel)的著作让我意识到了这一点。作为美国杜克大学的著名生物学家,沃格尔在《生命的装置》(Life’s Devices)和《猫爪与弹弓》(Cats’ Paws and Catapults)等书中,以专业的方式,解释了大自然的精巧设计,并将其与人工制造的装置进行了比较。无论是树木枝杈、鸟类翅膀、螃蟹的腿,还有大象的长鼻,无不既柔韧又牢固。它们的构造要么是逐级生长而来的,要么就是由牢固且可再生的接合面连接在一起。与齿轮、滑块和弹簧构成的系统不同,“自然机械”的弯折、卷曲和伸缩都是利用内部弹性来实现的。

对于设计强力而坚固的结构(例如桥梁和建筑),人类已经积累了几千年的经验。多数情况下,我们会使用牢固坚硬的材料。如果某些地方承受的压力过大,我们就在那里添加更多材料,来分担承重或增加硬度。在这种模式里,追求的是硬度,柔性则是要避免的。实际上,对于刚性结构来说,只有在设计抗震结构时,才会考虑形变的需求。

相反,柔性设计却需要形变。如果某个可弯曲点承受的压力过大,我们就把它做得更薄,而不是更厚。这是因为,柔性结构的特点就是利用弹性来实现机械或动力学功能。

在洗发水瓶盖中,压力聚集在连接瓶盖和密封圈的那一块薄薄的区域。一次性镊子的设计也很类似。当压力集中在较薄的独立区域时,形变就被称为“集中柔度”(lumped compliance)。从上世纪50年代开始,研究人员就一直在研究集中柔度。美国密苏里科技大学的阿肖克·米德哈(Ashok Midha)、杨百翰大学的拉里·豪厄尔(Larry Howell)、密歇根大学的绍里亚·奥塔尔(Shorya Awtar)以及麻省理工学院的马丁·L·卡尔佩珀(Martin L. Culpepper)都在该领域做出了杰出贡献,验证了集中柔度在精密仪器和纳米定位设备中的应用。

相比之下,弓并没有这种局部的可弯区域:它表现出的是遍布整个弓体的“分布式柔性”。对于需要承受高度负荷的柔性机械来说,分布式柔性是必不可少的。例如需要承载飞机重量的机翼,还有需耐受数百万个运转周期的电动机。当我刚刚进入这个领域时,我找不到任何关于分布式柔性机械设计的理论基础或通用方法。自然而然的,我将注意力和精力集中到这一点上,而我对它的兴趣也就这样一直保持了下来。

微机电系统

我对柔性机械设计感兴趣,并非因为它们看起来新奇有趣,而是因为在某些应用中,“零装配”的设计是非常必要的。我的职业生涯始于对大型机械系统(例如汽车变速器)的研究。然而在上世纪90年代初,我开始对小型机械——微机电系统(MEMS)产生了兴趣。那也是由于当时的大环境所致,因为通信公司对研发光纤网络中的微小光学开关很感兴趣。他们需使用非常小的电动机极其迅速地改变镜面角度,从而将光学信号导向特定方向。受到沃格尔的著作启发,而开始探索弹性设计后不久,我就开始同他的研究小组合作,在美国桑迪亚国家实验室微系统部门开展了一个研究项目。在那里,我们追求的目标是实现单形态设计。

桑迪亚实验室想要制造一种线性电动机,需要具有足够的位移输出(至少10微米)。然而,静电式电动机的装配方式,决定了其位移不会超过2微米。我知道自己不能简单的将齿轮变速器等机械微型化。因为即便能找到手足够稳的人,最终能将这些尺寸仅有1~2微米的齿轮、铰链和曲轴组装成机械,这对现代工程学来说也过于草率了。而在MEMS尺度上,那些间隙仅有十分之一微米的微机械就像“七巧板”一样,可以组装成许多不同的装置。此外,同集成电路类似,MEMS器件可以批量生产,数万个器件可以容纳在一个拇指指甲大小的区域内。在这种尺度上设计零装配的机械装置,与其说是创新,倒不如说是一种来自需求的牵引。有鉴于此,我设计了一种单形态运动放大器,同静电电动机集成在一起,可以产生20微米的位移输出。

到了1998年,我们的电动机和放大器已经能正常运行了。我清楚的记得,自己站在实验室里,为这种微小的器件感到惊奇。它已经运转了超过100亿个周期,依然没有出现故障失效的迹象。但在我看来,最令人印象深刻的却是:具有如此复杂性和柔软度的运动放大器,竟然整体是由一单片多晶硅制成的!

弹性机翼

在我选择柔性设计研究的众多原因里,最吸引我的是形状调整(或称为“变形”)功能。这种可以随时对结构的几何形状进行调整的能力,让大自然创造的机械能以最高效率工作。与这种可调整性相对的,是工程学界里各种固定形状的机械——汽车传动系统、飞机机翼、引擎、压缩机、风扇等。实际上,所有传统设计的机械,都只有在非常特定的情况下才能获得最佳效率。在大多数情况下,传统机械的工作效率都没有处于最理想的状态。例如,一架飞机在从A地飞到B地的过程中,会经历一系列不同的飞行状态——不仅有高度和速度的改变,重量也会随着燃料的消耗而降低。这意味着飞机的实际工作效率几乎一直都比理想值要低。相反,鸟类却能根据需求,轻易的对翅膀的状态或形状进行调整,起飞、降落、盘旋和俯冲。

早在上世纪90年代中期,我就想知道是否曾有人尝试过在飞行中改变机翼的形状(弯曲程度),来提升其性能。出人意料的是,我发现莱特兄弟在他们最初的飞行器上,就已经探索过一种机翼变形技术——扭转翼。后来,我还了解到,在现代飞机上通过改变机翼的弯曲度,来适应不同的飞行状态,仍是数十年来难以攻克的目标。于是一天晚上,坐在家里的餐桌前,我就开始着手进行设计了。

在几个月的研究工作后,我偶然在报纸上看到一则广告,与上世纪80年代末在美国俄亥俄州莱特—帕特森空军基地(Wright-Patterson Air Force Base)进行的可弯曲机翼研究有关,研究人员把这种机翼称为“任务自适应机翼”(MAW)。虽然我对他们的研究结果一无所知,但至少了解到变形机翼并非异想天开。为此,我联系了那里的研究人员,看他们是否有兴趣了解我的设计。结果,他们的反应积极得出乎我的意料。

据他们介绍,在先前的变形机翼的制造工作中,绝大多数都采用刚性结构,由许多大功率致动器驱动那些复杂、沉重的机械装置,使机翼结构弯折成不同的几何形状。有一次,工程师们采用弹性结构对一架F-111战斗机的机翼进行了改装。虽然这种自适应性机翼在空气动力学上展示出一些优势,但对于实际应用来说,这种结构还是过于沉重和复杂了。

对此我并不感到意外。因为,要想设计出一种实用的可变形机翼,就得设法满足许多相互矛盾的需求。机翼既要很轻,又要足够牢固,以满足数十万小时飞行的安全要求;既要易于制造和维修,又要具有足够的耐受性,可以承受化学物质的侵蚀、紫外线的照射和剧烈的温度变化。在当时,并没有用来设计单形态机械的理论和软件工具,更不用说满足这么多相互矛盾的需求了。

在我向莱特—帕特森空军基地提交的弹性机翼设计中,利用了部分试验性组件的弹性特性。这些组件完全由传统的铝以及复合材料制成。这种机翼具有特殊的内部结构,可以在其内置紧凑型电动机的作用下迅速产生形变,而且风洞测试表明,它在受外界强力作用的情况下,也能保持牢固的结构。这种设计让莱特—帕特森空军基地的资深工程师们激动不已,实际上,我也一样。正是在这种热情的鼓舞下,我于2000年12月成立了一家名为弹性系统的公司,来研究柔性设计的实际应用。

6年后,弹性机翼的研究取得了显著进展,并成功地完成了一系列风洞测试。最终,在一架“缩尺复合体公司”(Scaled Composites)的“白色骑士”飞机的机腹下,我们设法安装了一片试验性的弹性机翼,并在莫哈维沙漠进行了飞行试验。这片机翼安装了各种测量升力和阻力的仪器。结果显示,机翼的升力系数在0.1~1.1之间,也不会增加额外的阻力。这意味着,如果以使用弹性技术的襟翼为基础,设计全新的机翼,飞机的燃油效率可提高12%(如果是在原有机翼上进行改装,提升的比例将为4%以上)。考虑到仅美国的航空公司每年就要消耗约643.5亿升(170亿加仑)航空燃油,因此,这些看似不起眼的数字带来的实际效益却是巨大的。除此之外,由于其可变形机械结构中没有移动部件,这种机翼的结构更为简单,不仅可靠性更强,而且能带来更高的推重比。

当可控形变的面层材料完全取代传统襟翼时,对外形自适应机翼的真正考验才会到来,而我们正在努力谱写其中的最后篇章。弹性系统公司同美国空军研究实验室合作,设计并制造了一种能够弯曲(呈拱形),并且能沿翼展方向扭转的连续面层,来取代会产生阻力的后缘襟翼,从而将空气动力学性能发挥到极限。我们对一架湾流公司的GIII商务机进行了改装,用名为“弹性箔片”(FlexFoil)的可变形面层材料替代了传统襟翼。为了降低噪音,我们还引入了过渡面层,来消除襟翼放下时与固定机翼间的空隙。根据美国航空航天局(NASA)的数据,飞机降落时大部分的噪音,都是由机体尖锐边缘,以及放下的后缘襟翼与机翼固定部件间空隙造成的涡旋所导致的。所以,除显著减少油耗外,我们的设计应该还能降低飞机噪音。根据计划,在NASA尼尔·A·阿姆斯特朗飞行研究中心进行的飞行试验将于今年7月进行。

会攀爬的机器

无外骨骼动物是地球上最具弹性的自然结构。受到这类动物的启发,我和我的研究生乔舒亚·毕晓普·莫泽(Joshua Bishop-Moser)、吉里什·克里希南(Girish Krishnan)一起进行了一系列研究。我们最近才了解到,包括环节动物和线虫类动物等某些生命形式,具有一些最令人不可思议的运动方式。而像章鱼这种人们已经很熟悉的范例,则是弹性工程学的最高奋斗目标。

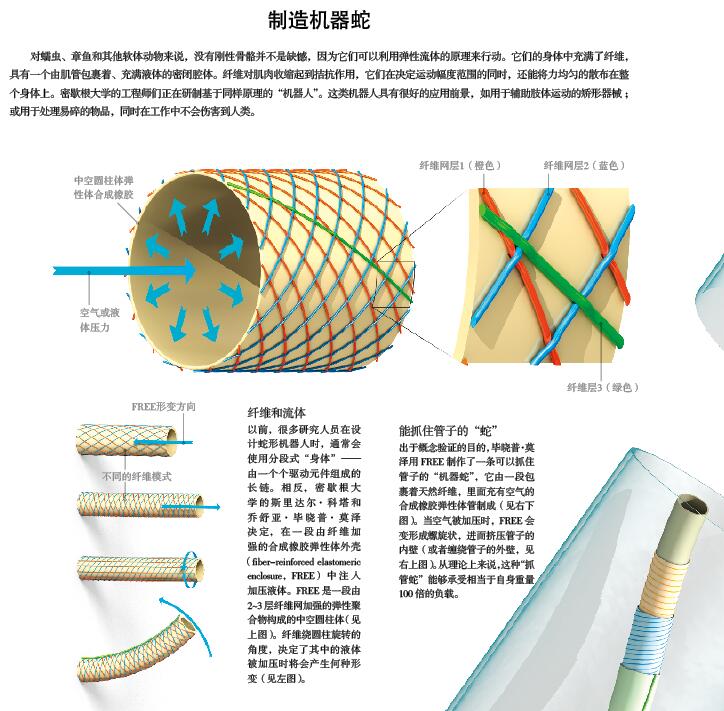

蠕虫和章鱼这样的软体动物没有外部骨骼结构,不过这并不妨碍它们或迅猛或柔缓地运动。在大多数情况下,它们都是利用所谓“弹性流体”特性做到这一点的。用工程学术语来说,它们的身体具有“流体静力性”——即由一个充满液体的加压腔体,以及周围包裹着的结缔组织纤维和肌肉构成。对这些生物进行解剖,通常都会发现交叉螺旋排列的纤维和肌肉,包裹着腔体中的内部器官。这种呈交叉螺旋排列的纤维不仅能对肌肉收缩起到拮抗作用,还能将力均匀地分布在整个身体上。而纤维的排列方式则决定了运动的范围和幅度。

在动物王国里,流体静力性骨骼有多种不同的形态。例如,章鱼的腕具有肌肉流体静力性;大象鼻子内紧密排列的肌肉纤维环绕着一个流体静力体;鳗鱼由纤维增强的皮肤就像是一组外肌腱,能产生强大的推力来让它向前游动。

虽然,我们对弹性流体的研究依然处于初级阶段,但是我们已经设想到可以利用这些特性来制造“软体机器人”,以及其他能够安全地同人体和环境进行交互的设备。不过,弹性流体最早的应用极可能是矫形器。例如,对于因肌肉硬化症、关节畸形或硬化造成上肢挛缩的病人来说,可以使用柔性矫形器,逐渐将上肢校正到正常位置。

商用前景

我们从1992年开始进行的基础性研究工作,得到了密歇根大学柔性系统设计实验室大量优秀研究生的协助,并且收获了许多有价值的理论成果和系统设计方法。这些研究生(由于人数太多而不方便在这里一一列出)目前正在宾西法尼亚州立大学、伊利诺伊大学香槟分校、NASA喷气推进实验室、雷神公司和英特尔公司等机构和公司中从事弹性设计的相关研究工作。得益于弹性系统公司富有才干的工程师们的努力,我们耗时数年研发的一些设备目前已经接近商品化。我们的单形态挡风玻璃雨刷器已经完成了多种天气条件下的测试,生产模具也已制成。关于将其用作汽车后窗雨刷器的设想,目前也正在同汽车生产商和一级供应商进行恰谈。这种雨刷器采用填充了玻璃的热塑聚合物作为主要材料,在冰点以下或是炎热的天气里都能正常工作。即使是除冰等特殊情况下,这种雨刷器都不会折断或扭曲。一旦投入市场,它将会比同类产品更加耐用和可靠,而且生产成本也会更低。

我们的可形变机翼现在也随时可以投入商业应用。如果仅仅将现有襟翼外缘的15%更换为可变形副襟翼,用于调整飞机的巡航状态,就可以节省5%的航空燃油。而如果将整个襟翼换成无缝的弹性箔片,则可以节约12%的燃油。尽管要获得美国联邦航空管理局的认证可能还需要数年时间,但我们相信,一旦得到航空业的信任,可变形机翼极有可能将完全取代所有固定翼飞机上的传统铰接式襟翼。

此外,由于弹性设计能够大幅降低设备中的零件数量,它在汽车、家用电器、医药卫生和消费领域也有广阔的应用前景。不过,最大的挑战是,要让产业界的设计师们了解弹性设计。包括柔性雨刷器等新产品的广泛使用,将有助于证明弹性设计的价值。此外,我们面临的另外一个重要问题是,目前还没有易用的弹性设计软件工具。不过,在美国国家科学基金的资助下,弹性系统公司正在开发这方面的软件。

虽然弹性设计的规模化在数年内还无法实现,但是我们认为广泛的应用必将会实现。弹性设计给强度、精度、多用途和效率等方面带来的提升,将为不同行业的工程师提供一套全新的工具。很快,所有人都将开始感受到它巨大力量。

本文译者 王栋毕业于中国科学技术大学近代物理系,现于美国弗吉尼亚理工大学攻读博士学位。

请 登录 发表评论